2. 北京科技大学 土木与资源工程学院, 北京 100083;

3. 北京矿冶科技集团有限公司, 北京 102628

2. School of Civil and Resources Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. Beijing General Research Institute of Mining and Metallurgy Technology Group, Beijing 102628, China

露天矿边坡开挖、地下矿山巷道、交通隧道、地下硐室等岩体工程掘进本质上属于卸荷行为,许多工程实例表明,与岩体(石)加载行为相比,两者之间存在很大差异,将加载岩体力学研究成果不做区分盲目地用来指导以开挖卸荷为主的岩体工程,会带来潜在危险,严重的会造成事故灾难[1].因此,对卸荷条件下岩体力学特性的研究变得尤为重要.

目前,越来越多学者[2-6]将目光从加载岩石力学转移到卸荷岩石力学的研究上.从岩石的本构模型、变形破坏特性及强度准则、扩容能量特征以及卸荷速度等方面探究卸荷条件下岩石的力学特性和破坏机理.吴刚等[7]根据损伤力学理论,获得了卸荷条件下能够表征岩体损伤程度的本构模型.刘志勇等[8]研究了加卸荷条件下云母片岩的力学特性和本构模型.吕颖慧等[9]对比分析了恒轴压卸围压、加轴压卸围压与常规三轴压缩试验条件下花岗岩的破坏机制和力学参数的损伤劣化效应,并采用Mogi-Coulomb强度准则分析了破坏强度特性.赵国彦等[10]基于卸围压试验,研究了花岗岩在不同应力路径下的应力-应变关系曲线、变形破坏特性与强度准则.李地元、Al-Ajmi等[11-13]对比了不同强度准则对于卸荷条件下岩石破坏特征描述的适用性,证明了Mogi-Coulomb强度准则的拟合效果更好,其本质仍为剪切破坏准则.黄达等[14]研究了大理岩卸荷条件下,加载破坏过程中能量的转化特征,获得了岩石的能量转化机制.刘立鹏等[15]研究了不同应力路径下锦屏大理岩的应力-应变曲线、变形破坏特征和极限储能变化规律.陈学章等[16]通过三轴卸荷试验获得了卸荷条件下大理岩扩容及能量变化特征.戴兵等[17]研究了不同应力路径下花岗岩卸荷破坏过程中能量的吸收、消耗演化特征及演化速率.卸荷速度是卸荷条件下导致岩石破裂的关键因素,黄润秋等[18]研究了不同卸荷速率条件下大理岩的变形强度特征,并对破裂断口进行了SEM细观分析.邱士利等[19]采用恒轴压卸围压试验探究了不同卸围压速率下锦屏二级水电站深埋大理岩的扩容演化规律和强度特征.

工程实践中,岩石的强度特性和裂隙产生、扩展演化规律是判断岩体工程是否稳定的基础和关键,故文章采用室内试验的方法对卸围压条件下岩石的这两种特性进行研究.岩石破裂过程中裂隙演化规律和分布情况的三维可视化研究一直是重点和难点,最常用的方法是三维数值模拟.吴顺川等[20]基于室内卸荷试验进行了卸载条件下岩爆PFC3D数值模拟,获得了岩样在不同应力状态下的破裂过程; 丛怡等[21]采用PFC3D颗粒流程序模拟研究了不同卸荷速率下大理岩试样的力学特性和破坏机制.但数值模拟方法获得的裂隙扩展演化结果与真实岩石很难完全吻合.任建喜等[22]采用岩石三轴加载CT专用设备实现了对裂隙花岗岩卸围压作用下的CT实时检测,证明了其破坏具有突发性,但是未进行卸荷条件下试件内部三维裂隙模式的研究.尹乾[23]研究了花岗岩三轴峰前卸围压的强度特征、破坏后纵波波速和声发射特征,并采用基于CT扫描的三维重构技术得到了内部裂隙三维分布图像,但未研究卸荷过程中试件内部三维裂隙演化规律.

室内卸荷试验研究中,应力路径的选取普遍集中在恒轴压-卸围压、卸围压-加轴压,并且对卸围压过程中试件内部三维裂隙的产生扩展演化规律的研究较少,了解掌握三维裂隙扩展演化规律对岩体工程失稳破坏及加固方法有重要的指导意义.所以,采用分级卸围压-加轴压循环加卸载的试验方法,对不同级别加卸载后的试件进行CT扫描并重构了三维裂隙图像,探究卸围压过程中三维裂隙的产生扩展演化规律.

花岗岩作为一种致密坚硬的岩石,力学性质稳定,是核废料地下储存库、地下厂房、水电站地下硐室等的理想候选岩石,这些工程的开挖都属于卸荷过程,其失稳破坏会造成严重的后果,故采用花岗岩进行常规三轴压缩试验、卸围压-加轴压试验和分级卸围压-加轴压循环加卸载试验,得到了花岗岩在不同应力路径下的应力-应变曲线,研究了其强度特性,采用CT扫描三维重构技术获得了卸围压-加轴压破坏后以及分级卸围压-加轴压循环加卸载试验不同级别加卸载后试件内部裂隙的分布,探究了卸荷条件下花岗岩的破裂演化规律,对地下岩体工程开挖、支护等有一定的理论和实际参考意义.

1 试验条件及方案 1.1 试件条件试验采用北京科技大学力学分析中心电液伺服岩石三轴试验机TAW-2000,设备如图 1所示,该设备配有伺服控制全自动加载系统,最大轴向负荷2 700 kN,最大围压140 MPa,轴向和径向应变均采用LVDT位移传感器测量.

|

图 1 TAW2000电液伺服岩石三轴试验机 Fig. 1 TAW2000 electro hydraulic servo rock triaxial test machine |

试验采用原产于山东省济宁市泗水县、尺寸为ϕ50 mm×100 mm的粗晶致密鲁灰花岗岩试样,密度约2.64 g/cm3,孔隙率约0.13%,主要成分为石英、长石、角闪石和黑云母,灰白色,加工精度符合《水利水电工程岩石试验规程》的要求.为保证试件物理力学性质的均一性,采用NM-3C非金属超声检测分析仪进行波速测量,剔除波速差异较大的试件,避免试件之间力学性质离散性过大的问题.经前期测试,确定该花岗岩单轴抗压强度为164 MPa.

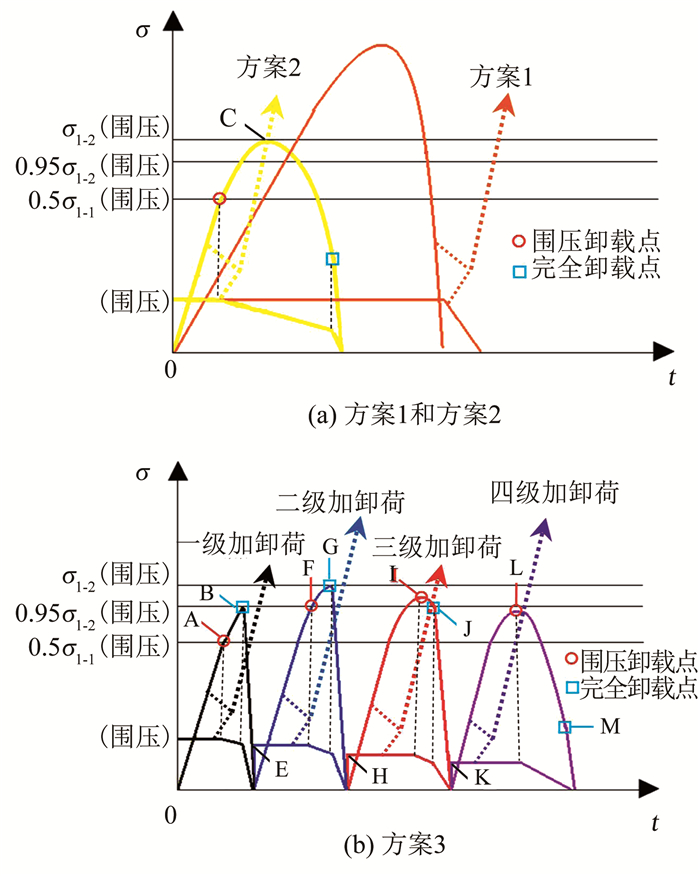

1.2 试验方案试验采用常规三轴压缩试验、卸围压-加轴压试验以及分级卸围压-加轴压循环加卸载试验(分级卸围压试验3种方案,每种试验方案设计5,10,15,20 MPa 4种围压水平,3种试验方案应力路径示意如图 2所示.具体试验方案如下,其中卸围压试验方案如表 1所示.

|

图 2 试验方案应力路径示意 Fig. 2 Schematic diagram of stress paths for test schemes |

| 表 1 卸围压试验方案 Tab. 1 Test scheme of unloading confining pressure |

1) 方案1:常规三轴压缩试验.如图 2(a)方案1曲线所示,分别加载围压至5,10,15和20 MPa 4个水平,采用300 N/s的速率进行轴向加载,待进入屈服阶段后转换为速率0.01 mm/min的变形控制,直至试件完全破坏,获得常规三轴压缩强度(σ1-1(5)、σ1-1(10)、σ1-1(15)、σ1-1(20))及其他相关试验数据.

2) 方案2:卸围压-加轴压试验.如图 2(b)方案2曲线所示,初始轴压取常规三轴压缩强度的0.5倍,即0.5(σ1-1(5)、σ1-1(10)、σ1-1(15)、σ1-1(20)),该试验方案模拟开挖卸荷后径向压力降低导致应力调整及传递过程.

方案2试验步骤如下:①施加初始围压σ2=σ3至设计围压(5,10,15,20 MPa); ②施加轴压至常规三轴压缩强度的0.5倍,即0.5(σ1-1(5)、σ1-1(10)、σ1-1(15)、σ1-1(20)); ③以0.01 MPa/s的速率卸载围压,轴向负荷加载至试样完全破坏; ④对破坏后的试件进行CT扫描.

图 2中A、B、C 3点与方案3加卸荷相关,其中A点为0.5倍的常规三轴压缩强度即0.5(σ1-1(5)、σ1-1(10)、σ1-1(15)、σ1-1(20)),B点为方案2峰值应力的95%即0.95(σ1-2(5)、σ1-2(10)、σ1-2(15)、σ1-2(20)),C点为方案2的峰值应力(σ1-2(5)、σ1-2(10)、σ1-2(15)、σ1-2(20)).

3) 方案3:分级卸围压-加轴压循环加卸载试验(分级卸围压试验).分级卸围压试验初步设计了峰前、峰值、峰后3个完全卸荷点.花岗岩作为一种质地坚硬、强度高、脆性强的岩石,峰前产生的裂隙量很少,过早的峰前卸荷试件内部可能不会产生裂隙; 峰后破坏具有瞬时性和不确定性,峰后卸荷过晚,可能出现未到预定峰后应力就会完全破坏,所以,将0.95倍的方案2峰值应力定为峰前和峰后完全卸荷点.每级试验后对试件进行CT扫描,用于获取卸围压—加轴压过程中花岗岩内部裂隙的产生、扩展演化规律.

如图 2(b)方案3曲线所示,方案3中F、J、B点纵坐标相等为0.95(σ1-2(5)、σ1-2(10)、σ1-2(15)、σ1-2(20)),G、I、L点纵坐标为2, 3, 4级试验对应的峰值应力,E、F、B点对应的围压相等为(σ3-3-1(5)、σ3-3-1(10)、σ3-3-1(15)、σ3-3-1(20)),H、I、G点对应的围压相等为(σ3-3-2(5)、σ3-3-2(10)、σ3-3-2(15)、σ3-3-2(20)),K、L、J点对应的围压相等为(σ3-3-3(5)、σ3-3-3(10)、σ3-3-3(15)、σ3-3-3(20)).

方案3试验步骤如下:

一级卸荷.①施加σ2=σ3至设计围压(5,10,15,20 MPa)保持不变; ②施加轴压至图 2(b)中A点时,以0.01 MPa/s的速率卸载围压; ③轴向负荷加载至图 2(b)中B点时,停止加载取出试件进行CT扫描;

二级卸荷.④施加围压至图 2(b)中E点对应的围压保持不变; ⑤加载轴压至图 2(b)中F点时,继续以0.01 MPa/s的速率卸载围压; ⑥轴向负荷加载至图 2(b)中G点时,停止加载取出试件进行CT扫描;

三级卸荷.⑦施加围压至图 2(b)中H点对应的围压保持不变; ⑧加载轴压至图 2(b)中I点本级峰值负荷时,继续以0.01 MPa/s的速率卸载围压; ⑨轴向负荷加载至图 2(b)中J点时,停止加载取出试件进行CT扫描;

四级卸荷. ⑩施加围压至图 2(b)中K点对应的围压保持不变; ⑪加载轴压至图 2(b)中L点本级峰值负荷时,继续以0.01 MPa/s的速率卸载围压; ⑫轴向负荷加载至试样完全破坏,对破坏后的试件进行CT扫描.

方案1为方案2初始围压和初始轴压的确定提供了依据,方案2的应力路径是方案3的基础,方案3一级试验卸围压前的设计应力路径与方案2相同,方案3用来最大程度上还原方案2单次卸荷裂隙的产生、扩展演化规律.

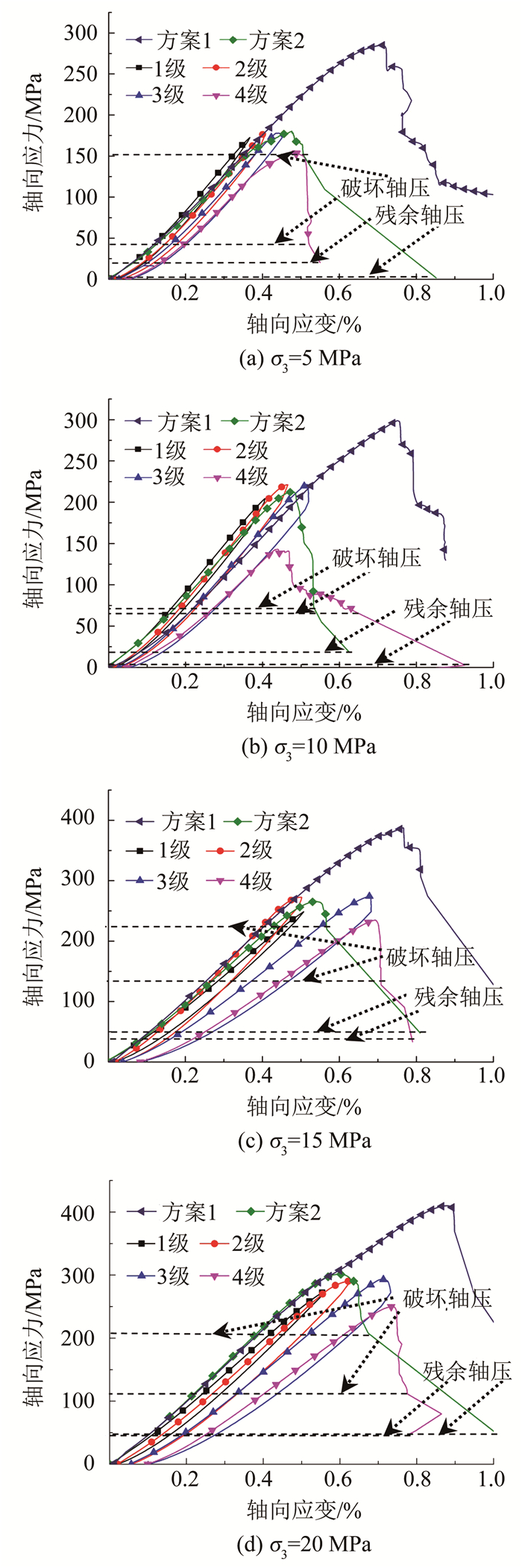

2 强度特性分析 2.1 不同应力路径下花岗岩的轴、径向应力-应变曲线对比不同应力路径下花岗岩轴、径向应力-应变对比曲线分别如图 3,4所示.如图 3所示,方案1、方案2与方案3的1级加卸载峰前弹性阶段应力-应变曲线存在一定偏差但是大体相似,都呈近似线性关系,方案3的2, 3, 4级加卸载弹性阶段与方案1, 2逐渐偏离.随围压的增大方案1的峰前应变量越来越大,峰后应力跌落次数逐渐减小,应力跌落速率越来越大,反映了围压较低时,试件内部积累的能量较低,峰后应力随应变增大缓慢下降,并通过裂隙的产生、扩展、贯通和扩容等方式进行能量的释放,使花岗岩内部细小裂隙充分发育,而随围压的升高,轴向最大主应力也在增大,试件内部积累的能量较高,峰后试件内部裂隙的产生、扩展和贯通不再逐步完成,而是单个或几个微裂隙瞬间扩展贯通.方案2具有较小的峰后变形,普遍为单次应力跌落后的脆性破坏.方案3最后一级加载峰后经历多次应力跌落后也发生脆性破坏,说明在卸围压作用下花岗岩的破坏响应变得更加剧烈.

|

图 3 相同初始围压不同加载路径下花岗岩轴向应力-应变对比 Fig. 3 Comparison of axial stress-strain curves of granite under the same initial confining pressure and different loading paths |

|

图 4 相同初始围压不同加载路径下花岗岩轴向应力-径向应变对比 Fig. 4 Comparison of axial stress-radial strain curves of granite under the same initial confining pressure and different loading paths |

设计围压相同时3种方案峰值应力对比:方案1>方案2,方案2与方案3基本相等; 相对于方案1,方案2各设计围压水平对应的峰值应力分别减小36.8%、29.2%、31.4%、26.6%,平均减小31%,方案3减小37.5%、26.1%、29.4%、28.5%,平均减小30.4%.分析结果说明,三轴压缩条件下卸除围压能够很大程度上降低花岗岩的承载能力.

峰后变形阶段试件最后一次应力跌落对应的轴向应变(图 3):方案1>方案3>方案2,径向应变(图 4):方案3>方案2>方案1,但岩石最终破坏时的径向应变:方案2与方案3普遍大致相等,设计围压较低时都大于方案1,说明了卸围压-加轴压条件下岩石发生了强烈的扩容,内部能量释放的同时继续吸收轴向加载产生的能量,导致试件破坏剧烈.分级卸围压试验增大了花岗岩的峰后延性特征,破坏剧烈程度有所降低.卸围压作用下,设计围压较低时(5,10 MPa)的径向应变量大于设计围压较高时(15,20 MPa),说明高围压可以限制花岗岩压缩过程中的扩容.

2.2 两种卸围压试验试件破坏时强度分析两种卸围压试验中,试件出现剧烈的破坏响应,即应力-应变曲线最后一次应力跌落时视为试件破坏.如图 3所示,将最后一次应力跌落前的轴压定义为破坏轴压,该点对应的围压定义为破坏围压,最后一次应力跌落后的轴压定义为残余轴压,破坏轴压和残余轴压之间的曲线为最后一次应力跌落阶段.

表 2为两种卸荷试验试件破坏时对应的破坏围压、破坏轴压和残余轴压结果.可以看出,5,10 MPa初始围压条件下,方案2和3试件破坏时的围压已经卸载完毕.5 MPa初始围压条件下方案3三级卸荷过程中围压降为0,10 MPa围压条件下,方案3四级卸荷过程中围压降为0.相同初始围压条件下试件的破坏轴压方案2均大于方案3,说明方案3卸荷条件下花岗岩比完全卸荷更易发生最终破裂.

| 表 2 两种卸荷试验试件破坏时的破坏围压、破坏轴压和残余轴压 Tab. 2 Instability confining pressure, unstable axial compression, and residual axial compression of two unloading test specimens during failure |

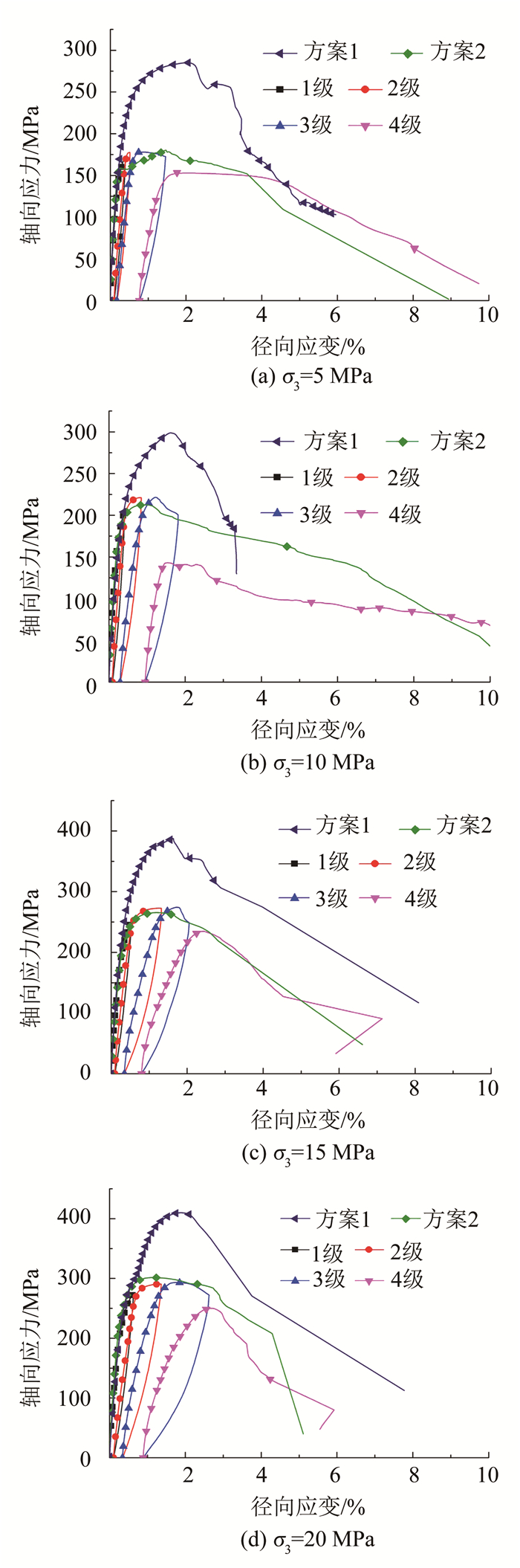

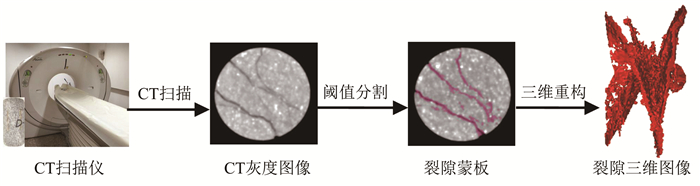

为了探究卸荷过程中以及破坏后岩石内部裂隙的产生、扩展、演化以及分布规律,采用Toshiba Aquilion CX螺旋CT扫描仪对方案2破坏后和方案3每级卸荷试验后的试件沿轴向进行CT扫描,电压120 kV,电流250~300 mA,分辨率0.35 mm×0.35 mm×0.3 mm.根据CT扫描的密度成像原理,试件实体部分密度与裂隙部分,在CT图像上表现为后者灰度值大于前者,采用阈值分割算法在空间上分别建立裂隙和试件蒙板,在此基础上,采用三维重构算法利用阈值分割蒙板重构试件及内部裂隙的三维图像,三维裂隙图像的重建步骤[24-25]示意如图 5所示.

|

图 5 三维裂隙图像重建步骤 Fig. 5 3D fracture image reconstruction steps |

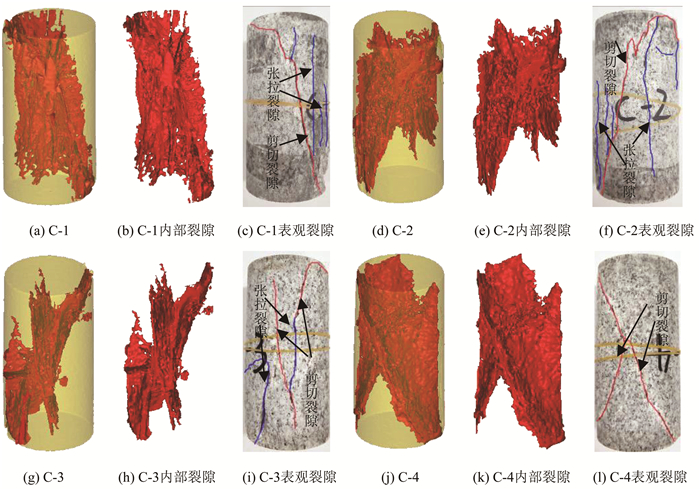

方案2设计围压较小时(如5,10 MPa),试件破裂后内部裂隙网络错综复杂,细小张拉裂隙将试件分割成破碎结构,且破裂面较粗糙,相邻宏观破裂面之间有细小裂隙连接,由于围压较低,花岗岩破坏前随着轴向应力的增加体积膨胀量较大,细小裂隙充分发育,但宏观破裂以细小张拉裂隙贯通后的剪切破坏为主(图 6(b)、(e)),分别与表观宏观剪切破裂相对应(图 6(c)、(f)).表观宏观裂隙延伸到内部相互交错不易区分,破碎结构在试件内部以不规则形状的破碎体形式存在,破裂面走向主要沿轴向,即最大主应力方向.

|

图 6 方案2试件破坏后内部裂隙CT扫描三维重构图像和表观裂隙图像对比 Fig. 6 Comparison of 3D reconstruction images of internal fracture CT scanning and apparent fracture images after failure in scheme 2 |

随设计围压的增大,细小张拉裂隙整体减少,宏观破裂面之间的非贯通微小裂隙也逐渐减少; 试件的破裂形式由两个相交的主破裂面构成,裂隙面相对于小围压时较为平滑; 表观裂隙(如图 6(i)、(l)所示)向内延伸的裂隙面多为不规则曲面状,平直状较少,这与高围压、强轴压条件下试件的脆性破坏有关,高围压条件下花岗岩的轴向瞬时承载能力提高,但在强轴压的作用下生成的细小裂隙会在很短的时间内扩展延伸贯通试件,形成使试件破坏的主破裂面,对破坏起次要作用的细小裂隙在脆性破坏过程中的生成量较小,所以,围压较大时花岗岩为相交的不规则破裂面状破裂模式,不会出现围压较小时的破碎体状破裂模式; 宏观张拉裂隙和剪切裂隙清晰可见且容易区分,裂隙面呈拉剪组合状,拉剪过渡不明显(图 6(h)、(k)); 与表观裂隙对比发现,内部裂隙边缘可以与外部裂隙很好对接(图 6(j)、(k)),证明CT扫描三维重构的内部裂隙真实可靠,但表观明显的张拉裂隙内部有时则为剪切裂隙,所以,基本不能通过表观裂隙准确推断内部裂隙的分布情况.

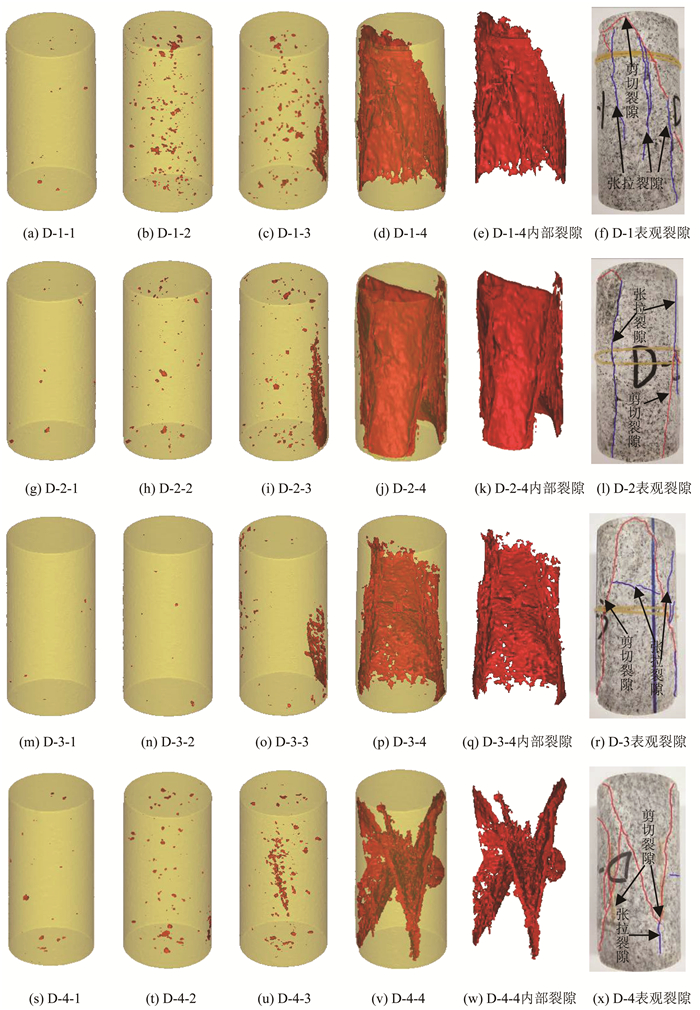

3.2 方案3裂隙演化及破坏特征分析从方案3对不同级别加卸载后试件的CT扫描三维重构图像(图 7)能够发现:试件在峰前阶段产生较少的微小裂隙,宏观裂隙的扩展和贯通发生在峰后阶段,破裂具有突发性和瞬时性.

|

图 7 方案3不同级别加卸载后试件内部裂隙CT扫描三维重构图像和表观裂隙图像对比 Fig. 7 Comparison of 3D reconstruction images of internal fracture CT scanning and apparent fracture images after loading and unloading at different levels in scheme 3 |

峰前卸荷,轴向负荷加载至图 2(b)中B点时细小裂隙产生量较少(图 7(a)、(g)、(m)、(s)); 轴向负荷加载至图 2(b)中G点时试件内部细小裂隙开始增多且分布没有规律(图 7(b)、(h)、(n)、(t)).

轴向负荷加载至图 2(b)中J点时,试件内部开始出现明显的宏观裂隙(图 7(c)、(i)、(o)、(u)),初始围压较小时宏观张拉裂隙首先在试件侧壁边缘沿最大主应力方向产生(图 7(c)、(i)),这是由卸载围压产生的侧向拉力造成的,与地下工程邻近开挖面低围压位置处围岩易冒落相对应,由此亦可确定地下岩体工程开挖面围岩冒落破坏多为张拉破坏,初始围压较大时宏观剪切裂隙首先在试件中部产生(图 7(u)),这是由于随着设计围压的增大第3级轴向加载结束时对应的围压增大,卸荷比[12]减小,宏观剪切裂隙不易在试件边缘产生,与地下工程距离开挖面较远位置处围岩的初始裂隙产生方式相对应,为在各向应力共同作用下产生的剪切裂隙.

轴向负荷下降到图 2(b)中J点以下时,试件很短时间内失去承载能力,破裂具有突发性,宏观裂隙瞬间形成.由破裂后的三维裂隙图像可以看出,在分级卸围压-加轴压循环加卸载条件下,宏观剪切破裂(图 7(d)、(j)、(p)、(v))是使花岗岩失去承载能力的主要破裂模式,由于试件以脆性破坏为主,破裂面相对平滑; 围压较小时,表观张拉裂隙(图 7(f))向内延伸与宏观剪切裂隙面(图 7(e))相交接,使试件更加破碎; 围压较高时,试件的破裂模式也为不规则破裂面组合状,且对试件失去承载能力起次要作用的张拉裂隙数量有所减少,如图 7(p)、(r)和图 7(v)、(x)所示,内部宏观剪切裂隙向外延伸在试件表观多以张拉裂隙的形式表现,如图 7(j)、(l)所示,给研究人员通过表观裂隙准确识别破裂模式带来一定误扰.

卸荷条件下试件的破裂模式受初始围压大小的影响显著,初始围压越小、微裂隙越多,内部结构越破碎,初始围压越大、微裂隙越少,内部结构越规则.围压较小时,表观张拉裂隙多是内部主剪切破裂面分支的向外延伸; 围压较高时的表观裂隙多是主破裂面的向外延伸,次要裂隙较少.

4 结论1) 常规三轴压缩条件下,随着围压的升高,试件峰后应力跌落速率越来越大,破坏响应越来越强烈; 卸荷条件下试件脆性破坏比常规三轴条件下更加明显,相同初始围压条件下,卸围压—加轴压比分级卸围压破坏响应更加剧烈,分级卸围压循环加卸载峰后脆性破坏特征有所减弱,降低了破坏的剧烈程度.

2) 相同初始围压条件下,卸围压-加轴压和分级卸围压试件的峰值应力相对于常规三轴压缩分别平均减小了31%和30.4%,表明卸载围压会使岩石的承载能力降低很多.

3) 岩石的宏观破裂呈拉剪组合状,拉剪过渡不明显.卸围压条件下,围压较小时,花岗岩破坏后内部细小张拉裂隙发育,三维破裂模式呈破碎体状,内部主剪切破裂面的分支向外延伸成表观张拉裂隙; 围压较大时,内部细小张拉裂隙较少,三维破裂模式呈不规则相交破裂面状,主破裂面向外延伸成表观张拉或剪切裂隙.

4) 花岗岩在卸围压过程中峰前产生的裂隙量很少,以内部晶体黏结破裂为主,大量裂隙的产生、贯通多发生在峰后阶段,试件的破裂具有突发性和瞬时性.设计围压较小时,试件侧壁边缘首先产生宏观张拉裂隙; 设计围压较大时,试件中部首先产生宏观剪切裂隙.

| [1] |

哈秋舲. 加载岩体力学与卸荷岩体力学[J]. 岩土工程学报, 1998, 20(1): 114. HA Qiuling. Loading and unloading rock masses mechanics[J]. Chinese Journal of Geotechnical Engineering, 1998, 20(1): 114. |

| [2] |

GAO Feng, ZHOU Keping, LUO Xianwei, et al. Effect of induction unloading on weakening of rock mechanics properties[J]. Transactions of the Nonferrous Metals Society of China, 2012, 22(2): 419. DOI:10.1016/s1003-6326(11)61193-x |

| [3] |

雷涛, 周科平, 胡建华, 等. 卸荷岩体力学参数劣化规律的细观损伤分析[J]. 中南大学学报(自然科学版), 2013, 44(1): 275. LEI Tao, ZHOU Keping, HU Jianhua, et al. Mechanics parameters deterioration laws of unloading rock mass by meso-damage mechanics[J]. Journal of Central South University (Science and Technology), 2013, 44(1): 275. |

| [4] |

赵星光, 李鹏飞, 马利科, 等. 循环加、卸载条件下北山深部花岗岩损伤与扩容特性[J]. 岩石力学与工程学报, 2014, 33(9): 1740. ZHAO Xingguang, LI Pengfei, MA Like, et al. Damage and dilation characteristics of deep granite at Beishan under cyclic loading-unloading conditions[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(9): 1740. DOI:10.13722/j.cnki.jrme.2014.09.002 |

| [5] |

ZHAO Guoyan, DAI Bing, DONG Longjun, et al. Energy conversion of rocks in process of unloading confining pressure under different unloading paths[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1626. DOI:10.1016/S1003-6326(15)63767-0 |

| [6] |

XUE Yi, RANJITH P G, GAO Feng, et al. Mechanical behaviour and permeability evolution of gas-containing coal from unloading confining pressure tests[J]. Journal of Natural Gas Science and Engineering, 2017, 40(2): 336. DOI:10.1016/j.jngse.2017.02.030 |

| [7] |

吴刚, 孙钧, 吴中如. 复杂应力状态下完整岩体卸荷破坏的损伤力学分析[J]. 河海大学学报, 1997, 25(3): 44. WU Gang, SUN Jun, WU Zhongru. Damage mechanical analysis of unloading failure of intact rock under complex stress state[J]. Journal of Hohai University, 1997, 25(3): 44. |

| [8] |

刘志勇, 肖明砾, 卓莉, 等. 石英云母片岩加卸荷力学特性及其卸荷本构研究[J]. 岩土工程学报, 2016, 38(增刊2): 85. LIU Zhiyong, XIAO Mingli, ZHUO Li, et al. Loading and unloading characteristics of mica-quartz schist and constitutive model for its unloading[J]. Chinese Journal of Geotechnical Engineering, 2016, 38(S2): 85. DOI:10.11779/CJGE2016S2014 |

| [9] |

吕颖慧, 刘泉声, 胡云华. 基于花岗岩卸荷试验的损伤变形特征及其强度准则[J]. 岩石力学与工程学报, 2009, 28(10): 2096. LV Yinghui, LIU Quansheng, HU Yunhua. Damage deformation characteristics and its strength criterion based on unloading experiments of granites[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(10): 2096. |

| [10] |

赵国彦, 戴兵, 董陇军, 等. 不同应力路径下岩石三轴卸荷力学特性与强度准则研究[J]. 岩土力学, 2015, 36(11): 3121. ZHAO Guoyan, DAI Bing, DONG Longjun, et al. Experimental research on mechanical characteristics and strength criterion of rock triaxial unloading tests under different stress paths[J]. Rock and Soil Mechanics, 2015, 36(11): 3121. DOI:10.16285/j.rsm.2015.11.011 |

| [11] |

李地元, 谢涛, 李夕兵, 等. Mogi-Coulomb强度准则应用于岩石三轴卸荷破坏试验的研究[J]. 科技导报, 2015, 33(19): 84. LI Diyuan, XIE Tao, LI Xibing, et al. On the Mogi-Coulomb strength criterion as applied to rock triaxial unloading test[J]. Science and Technology Review, 2015, 33(19): 84. DOI:10.3981/j.issn.1000-7857.2015.19.014 |

| [12] |

李地元, 孙志, 李夕兵, 等. 不同应力路径下花岗岩三轴加卸载力学响应及其破坏特征[J]. 岩石力学与工程学报, 2016, 35(增刊2): 3449. LI Diyuan, SUN Zhi, LI Xibing, et al. Mechanical response and failure characteristics of granite under different stress paths in triaxial loading and unloading conditions[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(S2): 3449. DOI:10.13722/j.cnki.jrme.2016.0815 |

| [13] |

AL-AJMI A M, ZIMMERMAN R W. Relation between the Mogi and the Coulomb failure criteria[J]. International Journal of Rock Mechanics and Mining Sciences, 2005, 42(3): 431. DOI:10.1016/j.ijrmms.2004.11.004 |

| [14] |

黄达, 谭清, 黄润秋. 高应力强卸荷条件下大理岩损伤破裂的应变能转化过程机制研究[J]. 岩石力学与工程学报, 2012, 31(12): 2483. HUANG Da, TAN Qing, HUANG Runqiu. Mechanism of strain energy conversion process for marble damage and fracture under high stress and rapid unloading[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(12): 2483. |

| [15] |

刘立鹏, 汪小刚, 贾志欣, 等. 锦屏二级水电站大理岩复杂加卸载应力路径力学特性研究[J]. 岩土力学, 2013, 34(8): 2287. LIU Lipeng, WANG Xiaogang, JIA Zhixin, et al. Experiment study of marble mechanical properties of Jinping Ⅱ hydropower station under complex loading and unloading conditions[J]. Rock and Soil Mechanics, 2013, 34(8): 2287. DOI:10.16285/j.rsm.2013.08.038 |

| [16] |

陈学章, 何江达, 肖明砾, 等. 三轴卸荷条件下大理岩扩容与能量特征分析[J]. 岩土工程学报, 2014, 36(6): 1106. CHEN Xuezhang, HE Jiangda, XIAO Mingli, et al. Dilatancy and energy properties of marble under triaxial unloading condition[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(6): 1106. DOI:10.11779/CJGE201406016 |

| [17] |

戴兵, 赵国彦, 杨晨, 等. 不同应力路径下岩石峰前卸荷破坏能量特征分析[J]. 采矿与安全工程学报, 2016, 33(2): 367. DAI Bing, ZHAO Guoyan, YANG Chen, et al. Energy evolution law of rocks in process of unloading failure under different paths[J]. Journal of Mining & Safety Engineering, 2016, 33(2): 367. DOI:10.13545/j.cnki.jmse.2016.02.028 |

| [18] |

黄润秋, 黄达. 高地应力条件下卸荷速率对锦屏大理岩力学特性影响规律试验研究[J]. 岩石力学与工程学报, 2010, 29(1): 21. HUANG Runqiu, HUANG Da. Experimental research on affection laws of unloading rates on mechanical properties of Jinping marble under high geostress[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(1): 21. |

| [19] |

邱士利, 冯夏庭, 张传庆, 等. 不同卸围压速率下深埋大理岩卸荷力学特性试验研究[J]. 岩石力学与工程学报, 2010, 29(9): 1807. QIU Shili, FENG Xiating, ZHANG Chuanqing, et al. Experimental research on mechanical properties of deep-buried marble under different unloading rates of confining pressures[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(9): 1807. |

| [20] |

吴顺川, 周喻, 高斌. 卸载岩爆试验及PFC3D数值模拟研究[J]. 岩石力学与工程学报, 2010, 29(增刊2): 4082. WU Shunchuan, ZHOU Yu, GAO Bin. Study of unloading tests of rock burst and PFC3D numerical simulation[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(S2): 4082. |

| [21] |

丛怡, 丛宇, 张黎明, 等. 大理岩加、卸荷破坏过程的三维颗粒流模拟[J]. 岩土力学, 2019, 40(3): 1179. CONG Yi, CONG Yu, ZHANG Liming, et al. 3D particle flow simulation of loading-unloading failure process of marble[J]. Rock and Soil Mechanics, 2019, 40(3): 1179. DOI:10.16285/j.rsm.2018.0262 |

| [22] |

任建喜, 葛修润. 裂隙花岗岩卸载损伤破坏全过程CT实时试验[J]. 自然科学进展, 2003, 13(3): 275. REN Jianxi, GE Xiurun. CT real-time test of whole process of unloading damage and failure of fractured granite[J]. Progress in Natural Science, 2003, 13(3): 275. |

| [23] |

尹乾.复杂受力状态下裂隙岩体渗透特性试验研究[D].北京: 中国矿业大学, 2017 YIN Qian. Experimental study on hydraulic properties of fractured rock mass in complex stress state[D]. Beijing: China University of Mining and Technology, 2017 |

| [24] |

王长盛, 翟培成, 王林森, 等. 基于Micro-CT技术的煤岩裂隙精细表征[J]. 煤炭科学技术, 2017, 45(4): 137. WANG Changsheng, ZHAI Peicheng, WANG Linsen, et al. Careful features of lithotype cracks based on Micro-CT technology[J]. Coal Science and Technology, 2017, 45(4): 137. DOI:10.13199/j.cnki.cst.2017.04.024 |

| [25] |

杨振琦, 王述红, 孟嫣然, 等. 基于CT扫描的花岗岩三维数值试件重构模型及应用[J]. 固体力学学报, 2017, 38(6): 591. YANG Zhenqi, WANG Shuhong, MENG Yanran, et al. The 3D numerical specimen of granite based on CT technology and application[J]. Chinese Journal of Solid Mechanics, 2017, 38(6): 591. DOI:10.ssss/j.issn.0254-7805.2017.6.011 |

2020, Vol. 52

2020, Vol. 52