惯性技术是测量载体位置、速度和运动姿态的技术,也是衡量一个国家尖端技术水平的重要标志之一[1],并在国防和民用方面起着不可替代的作用[2].陀螺仪是惯性技术的核心敏感器件.基于经典牛顿力学的微机械陀螺仪的导航精度和工作寿命是其成为未来具有竞争力微陀螺仪的致命障碍[3].对于光学陀螺仪,光波波长限制了理论灵敏度的进一步提高,工作原理及结构限制了小型化和低成本化.因此不对这两类陀螺仪进行综述.基于哥氏振动效应的半球谐振陀螺仪具有结构简单、体积小、质量轻、测量精度高、可靠性高[4]等特点,已成为执行高价值空间任务的首选.随着半球谐振陀螺精度不受尺寸限制的验证[5],小型化已成为另一重要发展趋势和当前研究工作热点.

得益于量子物理技术发展,在量子领域物质波也可以干涉,于是两类基于现代量子力学的陀螺便应运而生,分别是超流体陀螺和原子陀螺.由于物质波的波长远小于光波,波速又远慢于光速,所以基于物质波的陀螺灵敏度比光波干涉陀螺仪高出约10个数量级[6].超流体陀螺是基于超流体的约瑟夫逊效应,当微加工技术发展到几十nm时,超流体中的约瑟夫逊效应研究始于3He,因其愈合长度在可加工尺度[7].加州大学伯克利分校先后研制了3He和4He超流体陀螺仪[8].南京航空航天大学也对该类陀螺进行了大量研究[9].原子陀螺仪具有精度高、可小型化、稳定性高等特点,将成为下一代高精度陀螺仪.原子陀螺仪主要包括原子自旋陀螺仪(ASG)和原子干涉陀螺仪(AIG)[10].原子自旋转陀螺仪具有精度高和可以制造芯片级尺寸的特点,又可分为核磁共振陀螺(NMRG)和无自旋交换弛豫陀螺(SERFG)[11].美国最早开始核磁共振陀螺仪的研制,并在芯片化方面做了大量研究[12-13],其第4代陀螺仪体积10 cm3,零偏稳定性优于0.02(°)/h.相对于核磁共振陀螺,无自旋交换弛豫陀螺测量精度更高,普林斯顿大学研发了SERFG陀螺仪,并搭建了实验平台[14],Honeywell公司也提出了一种芯片级SERFG陀螺仪方案[15].原子干涉陀螺的研究始于1991年,2008年斯坦福大学研制了小型双干涉原子陀螺,零偏稳定性<6.6×10-3(°)/h[16]. 2016年法国天文台研制出首台连续型原子干涉陀螺仪[17],其精度为当前原子陀螺仪的国际最高水平.

高精度、低成本、轻质量、小体积和低功耗是未来导航器件的主要发展方向[18],原子陀螺、超流体陀螺和微谐振陀螺是发展方向.本文阐述这3种陀螺仪关键器件的制备技术研究现状,并分析工艺要求和关键器件对陀螺仪工作的影响,以期能够促进微纳加工技术与惯性导航技术的融合,从而推动惯性导航技术的发展.

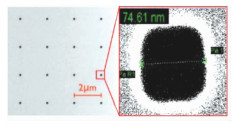

1 超流体陀螺仪关键器件制备工艺 1.1 关键器件及其加工质量要求弱连接是超流体陀螺仪的核心部分,通过在薄膜上制备与超流体愈合长度同数量级的纳米尺寸孔实现.因为通过单孔的质量流太小而不能用现有的方法检测,所以采用狭缝状孔或孔阵列的方式增加质量流[19].多数学者采用孔阵列,薄膜主流厚度为50 nm或60 nm,个别学者采用70 nm.孔径主要取决于实验要求,典型范围30~100 nm,用于3He的孔径要普遍大于用于4He的,例如100 nm孔径则主要用于3He.孔阵列以方形阵列为主,普遍采用65×65方阵,其次是75×75方阵.避免相邻孔间物质波相互干扰的孔间距主要为3 μm或2 μm,最小为1 μm[20-22],孔阵列的显微图像如图 1所示.

在弱连接制备过程中,首先,应关注膜的完整性,弱连接薄膜通常采用SiN,具有薄且脆的特点,在薄膜的制备和孔阵列的加工过程中应避免薄膜起皱和松弛;其次,应注重孔的通透性,通透性与加工程度有关,加工不够会导致孔没有加工透,加工过量则会带来孔径扩大的问题;最后应该关注工艺过程的清洁性,避免沉积物堵塞加工孔[23].

1.2 弱连接结构制备工艺弱连接的特征尺寸为几十nm,因此其加工方式经历了离子束加工、电子束加工和光刻加工.目前,主流的加工方式为电子束光刻加工技术.对于狭缝状的弱连接,Avenel等[24]在早期实验中采用强聚焦离子束在200 nm厚的镍箔上面加工宽300 nm、长5 μm的狭长槽.继而2001年Sukhatme等[25]采用电子束光刻技术在150 nm厚的薄膜上加工24条宽170 nm、长3 μm、间距为10 μm的狭长孔.该类弱连接的特征尺寸明显大于孔阵列的特征尺寸,加工难度相对较低,但超流体实验效果相对较差,并逐渐被微孔阵列弱连接取代.

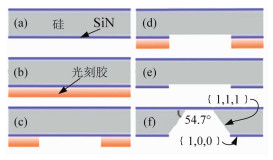

目前,电子束光刻技术(EBL)是弱连接孔阵列的主要加工方式. Joshi实验室[23]采用电子束光刻法在70 nm厚SiN薄膜上加工出70 nm孔径的阵列.首先,通过刻蚀法制备70 nm厚SiN薄膜,过程见图 2.虽然干法蚀刻更清洁彻底,但湿法蚀刻往往更温和,更适合薄且脆的薄膜.采用低压化学气相沉积法在双面抛光的硅晶圆上沉积70 nm厚SiN层,然后依次去除抗蚀层、刻蚀氮化物、各向异性刻蚀硅,获得70 nm厚SiN薄膜.进一步在薄膜上涂覆聚甲基丙烯酸甲酯作为硬掩模进行电子束光刻制备孔阵列.该方法虽然可以相对完整的制备弱连接结构,但是依然存在无法进一步缩小孔的特征尺寸,无法解决掩模清除过程中堵塞已制备孔的问题.

在弱连接制备中,研究的焦点主要集中于孔阵列的单孔尺寸和阵列间距上.在超流体流动速度很快的情况下,孔的表面结构必然会影响临近速度.因此需要关注加工后孔壁表面微结构变化情况,单孔形状及尺寸偏差,阵列间距一致性等更为细致的问题,以提高超流体陀螺仪的精度.同时改进或寻找制备更小孔径和更多孔的孔阵列[26]新方法,以提高超流体陀螺的灵敏度.

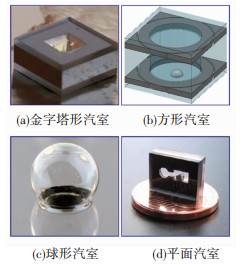

2 原子陀螺仪关键器件制备工艺 2.1 关键器件及其加工质量要求汽室是原子陀螺的心脏,汽室的制造和填充将决定系统的性能.针对不同的应用需求,汽室的形状主要包括金字塔形空腔、立方体、球形和平面形[27-29],如图 3所示.汽室壁的表面粗糙度、光学透明度和平面度对陀螺仪性能至关重要.弛豫时间是陀螺仪的主要技术指标,影响原子核弛豫时间的主要因素包括:汽室壁的碰撞、汽室壁材料、磁场的均匀性.汽室壁的材料各向异性将会产生强电场梯度,进而影响弛豫时间.汽室形状通过影响汽室中原子产生的磁场均匀性影响原子的自磁化.而汽室尺寸在很大程度上决定了陀螺仪的体积.

2.2 小型汽室的制备工艺小型汽室的制备工艺主要是硅微加工技术、薄膜沉积、阳极键合技术和吹塑技术的集成.硅微加工技术主要包括各向异性湿法刻蚀和深反应离子刻蚀(DRIE). DIRE技术能够制备最小尺寸为2 μm的大深宽比微结构,表面粗糙度为50~400 nm,主要用于制备球形汽室的吹塑模具以及平面汽室腔体.阳极键合是在热和强电场作用下使硅和玻璃接触界面处形成氧化物从而实现气密密封,应用于汽室的封装和球形汽室吹塑前的准备过程中.

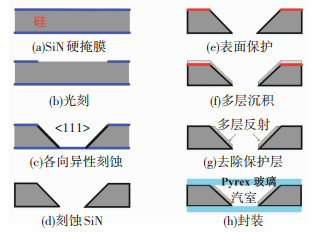

金字塔形汽室的主要制备工艺为各向异性湿法刻蚀. Perez等[30]在实验室采用该方法在1 mm厚的双面抛光硅晶片上制备底部尺寸为1.8 mm×1.8 mm的倒金字塔型腔.填充气体后采用Pyrex7740玻璃板通过阳极键合密封型腔制成汽室,如图 4所示.该类汽室对表面粗糙度和面间夹角精度要求较高.各向异性湿法刻蚀是利用不同晶向刻蚀速率不同的特点制备微结构,由于不存在完美的各向异性刻蚀,制备高精度面间夹角便成为该类器件加工的核心问题.未涂覆的硅表面对光的反射特性较差,因此采用等离子体增强化学气相沉积法镀膜型腔壁,膜的不均匀性会导致波长的光学偏移.制备该类汽室会受较多因素影响,在几类汽室中制造难度最大.

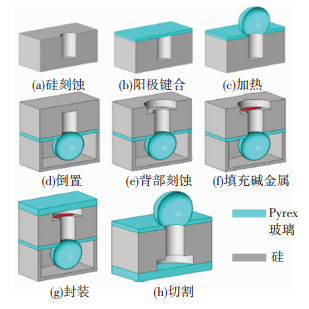

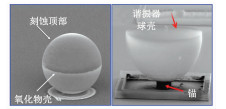

微玻璃吹塑工艺是基于高温下玻璃黏度降低的特点,用密闭腔内截留的气体或提前放入的发泡剂将玻璃吹塑成形.吹塑过程中密闭腔体主要通过DIRE刻蚀硅基体及阳极键合Pyrex玻璃与硅晶片形成. Shkel实验室[31-33]对该汽室制备工艺进行了大量研究,并于2007年通过理论分析和实验研究证明了晶圆级玻璃吹塑工艺制备球形汽室的可行性,制备的小型汽室如图 5所示[34].

2008年Eklund等[35]制备的微小型汽室的过程见图 6,汽室直径0.9 mm,表面粗糙度(12±5)nm,重叠峰值相隔6.8 GHz. 2017年Noor等[33]采用微玻璃吹塑法制备了直径为1 mm的汽室,并应用在核磁共振陀螺仪中,获得0.1(°)/h1/2的角度随机游走.

在制备过程中气压控制是关键,压力过大会造成气室破裂,过小则产生非球形汽室.汽室成型后应快速从炉中取出,避免玻璃壳在凝固前下垂,导致非球形.相对其他方法,微玻璃吹塑工艺可以获得光滑的型腔表面,内表面粗糙度低至2 nm,外表面粗糙度为9 nm(外表面直接暴露于周围的氮气中).球形微汽室具有三维对称性,可以减小原子的自磁化,也使汽室允许几乎所有方向的光学通道,使其应用更为广泛.

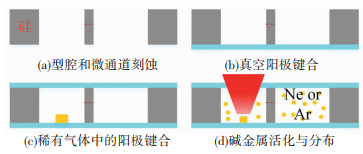

在几种汽室中,平面汽室是制备工艺最简单的一种.基体材料主要是单晶硅,通过刻蚀或激光打孔制造通孔型腔,也有采用机械加工玻璃形成型腔[36].在型腔中放入高温分解为混合工作气体的化学物质,采用阳极键合技术将两块玻璃板与腔体键合,形成密封汽室.平面汽室从结构上可以分为单腔和双腔汽室,但其基本制备过程是一致的,典型的制备过程如图 7所示[37].

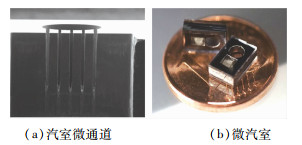

Knappe等[38]用湿法刻蚀制备了边长1.45 mm的方形单腔汽室. Straessle等[39]尝试使用低温铟气密粘接技术制备单腔汽室,并证明了该方法清洁性和气密性良好,拓展了汽室的密封方法.相对于单腔汽室,双腔汽室将工作化学物质与工作腔分离,便于激光照射分解,因此应用更为广泛.最初双腔汽室的连接通道较宽,2007年Douahi等[29]采用DIRE技术制备了该类汽室,汽室体积为1 mm3,吸收峰相隔9.2 GHz. 2011年,Hasegawa等[37]优化汽室连接通道,将其设计为微通道,采用DIRE制备微通道及汽室整体结构,其工作寿命可达3年,如图 8所示.平面汽室的结构相对简单,制备工序少,影响工作性能的因素也较少,汽室壁的表面光洁度是主要影响因素之一.简单的结构限制了其光学通道方向,从而限制了其应用的广泛性.

Northrop Grumman公司开发的微核磁共振陀螺仪[40]及Pétremand等[36]在实验中均采用了立方体汽室,但该汽室的制备工艺未见具体报道.

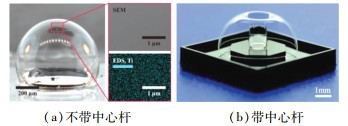

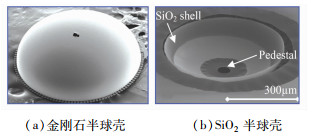

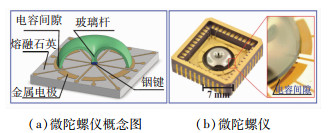

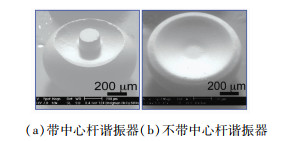

3 微谐振陀螺仪关键器件制备工艺 3.1 关键器件及其加工质量要求微谐振器是微谐振陀螺的核心器件,其结构为半球或近似半球形薄壳,其结构分为带中心杆和不带中心杆(图 9),直径为0.5~7.0 mm,受工艺限制.

品质因数和频率裂解是评估谐振陀螺仪性能的技术指标.品质因数与制备相关的影响因素是锚固损耗和表面损耗[42].锚固损耗可采用自对准中心杆降低;表面损耗主要由表面粗糙度和金属化损耗引起[43].频率裂解主要受谐振器的对称性偏差、缺陷和材料各向异性影响.因此,需要制备高对称性、高表面粗糙度和理想几何形状的谐振器.谐振器材料是影响品质因素和频率裂解的又一重要因素,高热导率、低热膨胀系数和各向同性材料是首选.目前使用的材料有:多晶硅、聚晶金刚石[44]、熔融石英、金属玻璃、Pyrex玻璃等.其中熔融石英是一种无定形材料,无晶界影响,热膨胀系数低,各向同性,是目前制备微谐振器的理想材料[45].

3.2 微谐振器的制备工艺三维微谐振器的高质量制备是谐振陀螺仪小型化所面临的挑战,也是限制微谐振陀螺仪发展的重要因素.随着MEMS技术的发展以及对微谐振陀螺仪的深入研究,目前已研发多种工艺方法,按其核心工艺类型划分为:薄膜沉积法、玻璃吹塑法、微吹炬成型法、微超声加工和微细电火花加工、‘水煮蛋’微成型法(PEM)等.

3.2.1 薄膜沉积法在微谐振器加工中的应用薄膜沉积法主要用于制备多晶硅和多晶金刚石微谐振器,或用于制备SiO2谐振器.低压化学气相沉积(LPCVD)是从改进化学气相沉积而来,提高了膜厚均匀性和生产效率,主要用于制备多晶硅微谐振器. Sorenson等[46]采用LPCVD技术在刻蚀的球形型腔表面沉积多晶硅球壳,该球壳厚660 nm,直径1.2 mm,品质因数为8 000. 2015年Shao等[47]采用LPCVD技术在硅球型腔中制备多晶硅球壳,并在球壳周围加工具有自对准电极以实现自组装,其Q值为11 100,频率裂解为5 Hz(如图 10).

热丝化学气相沉积法(HFCVD)是气相沉积金刚石薄膜的主要方法之一,具有工艺成熟、成本低等优点,缺点是薄膜质量易受工艺稳定性影响. Heidari等[48]采用HFCVD技术在硅衬底上制备金刚石谐振器,直径为1 mm,壁厚1 μm,品质因数6300,频率裂解为17 Hz. 2015年Bernstein等[49]也采用HFCVD法制备金刚石谐振器,但采用康宁玻璃作为模具材料,以湿法同向刻蚀制备球形腔,品质因数显著提升至143 000,频率裂解降低至2 Hz,如图 11(a)所示.溅射沉积法制备SiO2膜时,厚度可控性高、均匀性好,是薄膜沉积法制备SiO2微谐振器的主要方法. Pai等[50]采用溅射沉积法制备了直径500 μm,壁厚1 μm的SiO2谐振器,表面粗糙度为5 nm,非球度<1%,品质因数>20 000,频率裂解4 Hz (图 11(b)).

综上所述,薄膜沉积法多用于制备小尺寸微谐振器(直径<1.5 mm,甚至低至0.5 mm),并可在硅基上制备工作电极实现微谐振陀螺仪自组装以提高装配精度,更适应于微谐振陀螺芯片化的发展趋势.但薄膜沉积法制备的微谐振器普遍品质因数较低(低于20万),频率裂解偏大.究其原因,除了结构、尺寸以及材料的固有影响外,制备过程的影响不容忽视.模具是微谐振器制备的核心,模具的粗糙度和不对称性将会复印到谐振器上,因此模具的制造技术将会制约薄膜沉积法的发展.

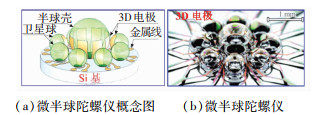

3.2.2 玻璃吹塑法在微谐振器制备中的应用玻璃吹塑法可实现低表面粗糙度(低至0.23 nm)、高对称结构,需将玻璃晶片气密地粘合到基板上,此方法主要用于制备金属玻璃和Pyrex7740玻璃微谐振器. Sarac等[51]基于吹塑法制备了非球形金属玻璃谐振器,直径为500 μm(吹塑法制备的最小谐振器),高400 μm,表面粗糙度≤2 nm,壁厚非均匀(在7~15 μm间变化). 2012年,Zotov等[52]采用吹塑法制备了主谐振器和8个卫星球(电极),实现微谐振陀螺的自组装,如图 12,该谐振器的直径1 mm,工作频率945 kHz,频率裂解Δf/f=0.7%.

2014年, Shkel实验室[53]采用DRIE加工硅基形成型腔,加热密闭型腔内截留气体制备非球形微谐振器,其直径为4.2 mm、厚度50 μm、品质因数40 000,频率裂解23 Hz. 2015年, Luo等[54]利用发泡剂TiH2增加腔内气压制备了直径为7 mm,表面粗糙度低至0.332 nm的微谐振器. 2015年, Shkel实验室[55]在吹塑法制备微谐振器方面取得了突破性进展,制备的7 mm谐振器具有114万的品质因数和14 Hz的频率裂解,如图 13.

玻璃微吹塑法可获得非常低的表面粗糙度,但模具和玻璃晶圆之间的键合温度限制了吹塑温度的提升,一般只能用于制备金属玻璃和Pyrex7740玻璃谐振器,导致谐振器品质因数普遍不高.而Senkal实验室[55]采用吹塑法制备出114万高品质因数的谐振器,原因是采用熔石英作模具制备出熔融石英谐振器.同时发现所有吹塑的微谐振器的裂解频率都较高,在很大程度上说明吹塑法存在严重的精度问题.

3.2.3 微吹炬成型在微谐振器制备中的应用由于微吹塑不适用于加工熔融石英等耐高温材料,微吹炬成型便应运而生.微吹炬成型中,可回流材料薄板夹持在模具之间,下模具具有通孔以控制腔内压力,采用喷灯可控地将被模塑材料加热至其软化温度以上,在受控压力梯度作用下使材料局部区域回流到微模具中,其基本原理如图 14[56].

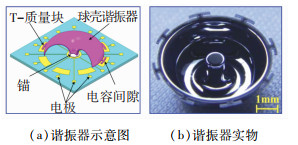

Cho等[57]对微吹炬成型制备微谐振器进行了大量研究工作,于2013年制备了‘鸟巢’型微谐振器,外径尺寸为2.5 mm,高1.55 mm,壁厚70 μm,品质因数为24.9万,随机游走为0.106(°)/h1/2 (图 15(a));同年,研究了微半球谐振器的制备工艺,表面粗糙度为0.53 nm,获得21万左右的品质因数[56];2015年,基于微吹炬制备的谐振器,研究了表面粗糙度及镀膜对品质因数的影响[58];同年,结合微吹炬和微焊工艺制备了带有中心杆的微半球谐振器,半径为2.8 mm,中心杆半径为0.5 mm,模具为球形,最终品质因数为255万,是目前微谐振器的最高品质因数[59],如图 15(b)所示.

为便于降低裂解频率,2017年LU等[60]采用微吹炬成型工艺制备了具有8个T形质量块的谐振器,见图 16,将裂解频率降至12.1 Hz,品质因数3.7万.

微吹炬成型关键参数易于控制;火焰温度高达2 500 ℃,高于许多高Q值材料的熔点;加工耗时短,成本低,可扩展至晶圆级批处理;控制压差可以调整模塑方向;可制造具有超光滑表面的3D结构[56].但是,目前微吹炬成型制备的谐振器特征尺寸大,频率裂解大,所以应缩小特征尺寸并提高加工精度才能用于芯片级谐振陀螺.微吹塑法和微吹炬成型法制备的谐振器壁厚存在不均匀现象.

3.2.4 其他制备工艺方法研究Visvanathan等[61]采用微超声加工和微电火花加工技术制备了微谐振器,微电火花用于制备加工工具,其直径为0.8 mm,真球度0.625 μm;基于微超声加工技术在高精度和高光洁度的玻璃球上制备直径1 mm的微谐振器,型腔深350 μm,见图 17.控制结构对称性的关键是精确控制刀具与玻璃球球心处于同一直线.由于该法在精度和球壳壁厚均匀性的控制方面难度很大,因此未见后续报道.

‘水煮蛋’微成型法(PEM)是薄膜沉积法的发展技术,在微球表面沉积薄膜制备微谐振器. 2012年Xie等[62]首次在高精度蓝宝石球透镜上制备牺牲层和玻璃层,通过刻蚀获得半球形谐振器(见图 18),其直径为1 mm,厚度为1.2 μm,真球度为±0.125 μm,品质因数为20 000.

2014年,Xie等[63]进一步发展该技术,在高精度滚珠轴承上溅射玻璃薄膜制备微谐振器,实现电极间的自对准. PEM法和薄膜沉积法都需要紧密地结合MEMS技术,微谐振器的精度和表面质量对模具具有很强的依赖性.不同点是PEM法使用的凸模不是MEMS技术制备的,模具的精度相对更容易控制,但很难实现批量生产.

3.2.5 制备工艺中模具的加工技术对于薄膜沉积法,模具的精度和表面粗糙度会复印到微谐振器上.模具材料主要是硅,少数为玻璃,通过湿法刻蚀或SF6等离子体刻蚀型腔,SF6等离子体刻蚀的模具对称性和表面光洁度良好[45];微细电火花技术也用于模具加工,但表面粗糙度较差,需要抛光处理[48].微吹塑法加工谐振器时,模具结构简单,一般为圆形通孔或圆环形盲孔.模具的表面粗糙度不会对微谐振器产生影响,但孔的对称性会影响谐振器的对称性. DRIE技术和激光打孔技术主要用于硅材料模具孔的制备;湿法刻蚀用于玻璃材料模具.

微吹炬成型法制备非球形谐振器时,模具结构主要为圆环形盲孔,对谐振器的影响与吹塑法相同.制备球形谐振器时,模具为半球形,其粗糙度和精度会影响谐振器的制备质量.材料主要为耐高温石墨,采用微铣削加工.因此,为了提高品质因数,降低裂解频率,需要改善现有模具加工方法,探寻新的加工技术以制备更高精度的模具.

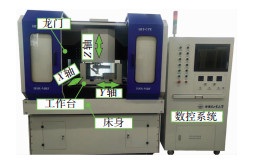

哈尔滨工业大学是国内开展半球谐振子超精密加工技术研究最早的院校之一.围绕谐振子超精密加工,开展了谐振子超精密磨抛机床研制、砂轮在位修整、谐振子超精密磨削和磁流变抛光等相关工作[64-67],研制的谐振子超精密磨抛机床如图 19.

|

图 19 谐振子超精密磨抛数控机床 Fig. 19 Resonator ultra-precision grinding and polishing CNC machine tool |

超精密磨抛后谐振子的粗糙度低于5 nm(如图 20),已用于尖端装备.实验室未来工作重点是进一步优化谐振子超精密加工工艺,重点关注加工效率,探索多能场复合磨抛工艺;开展高精度微小型陀螺仪关键器件的研制工作,辅助先进陀螺仪的研发.

|

图 20 谐振子超精密磨抛前后对比 Fig. 20 Comparison of resonators before and after ultra-precision grinding and polishing |

本文对超流体陀螺仪、原子陀螺仪和微谐振陀螺仪的关键器件的制备工艺研究现状进行了综述.由于这些关键器件加工要求高, 加工难度大,虽然研究多种制备工艺,但依然存在很多不足,难以满足实际工程需求.

弱连接的研究工作聚焦在单孔尺寸和孔阵列间距上,应进一步探索极限孔径的加工技术和更多孔数量阵列的加工工艺,深入研究极限尺寸下孔结构特征的表征方法,探究孔壁微观结构对超流体的影响规律.对于微汽室,金字塔型汽室制备难度大, 影响因素多,应探索替代的结构形式;微球形汽室多采用吹塑法制备,应进一步控制结构的对称性,探索晶圆级、批量化生产工艺.制备微谐振器时,薄膜沉积法可以制备更小尺寸的谐振器,实现自组装,但存在品质因素低、频率裂解大的问题,未来应重点关注薄膜沉积厚度的均匀性和高精度、高表面质量模具的加工工艺;吹塑法的优点是可以制备高表面质量的谐振器,但只能用于低软化温度材料,品质因素低,频率裂解高,因此应探索耐高温材料的吹塑工艺和吹塑精度的控制方法;微吹炬成型具有诸多优点,制备的谐振器品质因素较高,但尺寸相对较大,应探索更小尺寸谐振器的制备工艺;目前微谐振器普遍存在结构对称性差的问题,应优化模具制备方法,考虑融入微机械加工如微铣削以提高模具的加工精度.

综上所述,为了促进高精度微小型陀螺仪的研究,需要将微纳加工技术与陀螺仪的关键技术紧密结合,积极开展微纳加工工艺的深入研究,加工质量表征方法的研究,加工装备的研制工作.以便推动惯性导航技术的快速发展.

| [1] |

PASSARO V, CUCCOVILLO A, VAIANI L, et al. Gyroscope technology and applications: A review in the industrial perspective[J]. Sensors, 2017, 17(10): 2284. DOI:10.3390/s17102284 |

| [2] |

LIU Kai, ZHANG Weiping, CHEN Wenyuan, et al. The development of micro-gyroscope technology[J]. Journal of Micromechanics and Microengineering, 2009, 19(11): 113001. DOI:10.1088/0960-1317/19/11/113001 |

| [3] |

CAO Huiliang, LIU Yu, KOU Zhiwei, et al. Design, fabrication and experiment of double U-beam MEMS vibration ring gyroscope[J]. Micromachines, 2019, 10(3): 186. DOI:10.3390/mi10030186 |

| [4] |

ROZELLE D M, MEYER A D, TRUSOV A A, et al. Milli-HRG inertial sensor assembly: a reality[C]// IEEE International Symposium on Inertial Sensors and Systems. Hapuna Beach: IEEE Press, 2015: 1

|

| [5] |

BOYD C, WOO J K, CHO J Y, et al. Effect of drive-axis displacement on MEMS birdbath resonator gyroscope performance[C]//4th IEEE International Symposium on Inertial Sensors and Systems. Kauai: IEEE, 2017: 1

|

| [6] |

郑睿, 赵伟, 方明星, 等. 超流体陀螺的原理和最新发展[J]. 传感器与微系统, 2017, 36(7): 1. ZHENG Rui, ZHAO Wei, FANG Mingxing, et al. Principle and new development of superfluid gyroscope[J]. Transducer and Microsystem Technologies, 2017, 36(7): 1. DOI:10.13873/J.1000-9787(2017)07-0001-04 |

| [7] |

SATO Y, PACKARD R. Superfluid helium interferometers[J]. Physics Today, 2012, 65(10): 31. DOI:10.1063/PT.3.1749 |

| [8] |

赵玉龙, 沈怀荣, 任元, 等. 超流体量子干涉陀螺的研究现状与应用[J]. 装备学院学报, 2017, 28(1): 67. ZHAO Yulong, SHEN Huairong, REN Yuan, et al. Research status and application of super-fluid quantum interference gyroscope[J]. Journal of Equipment Academy, 2017, 28(1): 67. DOI:10.3783/j.issn.2095-3828.2017.01.014 |

| [9] |

刘建业, 谢征, 冯铭瑜, 等. 超流体陀螺仪的发展概况与研究进展[J]. 航空学报, 2012, 33(1): 1. LIU Jianye, XIE Zheng, FENG Mingyu, et al. Current status and development of superfluid gyroscope[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(1): 1. |

| [10] |

KITCHING J, KNAPPE S, DONLEY E A. Atomic sensors: a review[J]. IEEE Sensors Journal, 2011, 11: 1749. DOI:10.1109/JSEN.2011.2157679 |

| [11] |

LIU Y, SHI M, WANG X. Progress on atomic gyroscope [C]//24th Saint Petersburg International Conference on Integrated Navigation Systems(ICINS).Saint Petersburg: IEEE Press, 2017: 1

|

| [12] |

KANEGSBERG E. Polarization analyzer orientation with nuclear magnetic resonance gyroscope: 7936169[P]. (2011-05-03)

|

| [13] |

LARSWN M, BULATOWICX M. Nuclear magnetic resonance gyroscope: for DARPA's micro-technology for positioning, navigation and timing program[C]//66th International Frequency Control Symposium (IFCS). Baltimore: IEEE Press, 2012: 1

|

| [14] |

VASILAKIS G. Precision measurements of spin interactions with high density atomic vapors[D]. Princeton: Princeton University, 2011 https://www.researchgate.net/publication/258541966_Precision_measurements_of_spin_interactions_with_high_density_atomic_vapors

|

| [15] |

TAKASE K. Precision rotation rate measurements with a mobile atom interferometer[D]. Stanford: Stanford University, 2008 http://www.researchgate.net/publication/253894250_Precision_rotation_rate_measurements_with_a_mobile_atom_interferometer

|

| [16] |

ROMALIS M V. Atomic sensors: chip-scale magnetometers[J]. Nature Photonics, 2007, 1(11): 613. DOI:10.1038/nphoton.2007.209 |

| [17] |

DUTTA I, SAVOIE D, FANG B, et al. Continuous cold-atom inertial sensor with 1 nrad/sec rotation stability[J]. Physical Review Letters, 2016, 116(18): 183003. DOI:10.1117/12.2228533 |

| [18] |

FANG Jiancheng, QIN Jie. Advances in atomic gyroscopes: a view from inertial navigation applications[J]. Sensors, 2012, 12(5): 6331. DOI:10.3390/s120506331 |

| [19] |

SATO Y, PACKARD R E. Superfluid helium quantum interference devices: physics and applications[J]. Reports on Progress in Physics, 2011, 75(1): 016401. DOI:10.1088/0034-4885/75/1/016401 |

| [20] |

HOSKINSON E, PACKARD R E. Thermally driven Josephson oscillations in superfluid 4He[J]. Physical review letters, 2005, 94(15): 155303. DOI:10.1103/PhysRevLett.94.155303 |

| [21] |

SATO Y. Fiske-amplified superfluid interferometry[J]. Physical Review B, 2010, 81(17): 172502. DOI:10.1103/PhysRevB.81.172502 |

| [22] |

NARAYANA S, SATO Y. Superfluid quantum interference in multiple-turn reciprocal geometry[J]. Physical Review Letters, 2011, 106(25): 255301. DOI:10.1103/PhysRevLett.106.255301 |

| [23] |

JOSHI A, SATO Y, PACKARD R. Fabricating nanoscale aperture arrays for superfluid helium-4 weak link experiments[J]. Journal of Physics Conference Series, 2009, 150(1): 012018. DOI:10.1088/1742-6596/150/1/012018 |

| [24] |

AVENEL O, VAROQUAUX E. Josephson effect and phase slippage in superfluids[J]. Physical Review Letters, 1988, 60(5): 416. DOI:10.1103/PhysRevLett.60.416 |

| [25] |

SUKHATME K, MUKHARSKY Y, CHUI T, et al. Observation of the ideal Josephson effect in superfluid 4He[J]. Nature, 2001, 411(6835): 280. DOI:10.1038/35077024 |

| [26] |

PACKARD R E, SATO Y. Superfluid helium quantum interference devices: principles and performance[J]. Journal of Physics: Conference Series, 2014, 568(1): 012015. DOI:10.1088/1742-6596/568/1/012015 |

| [27] |

PEREZ M A, KITCHING J, SHKEL A M. Design and demonstration of PECVD multilayer dielectric mirrors optimized for micromachined cavity angled sidewalls[J]. Sensors and Actuators A: Physical, 2009, 155: 23. DOI:10.1016/j.sna.2008.10.007 |

| [28] |

LIEW L A, MORELAND J, GERGINOV V. Wafer-level filling of microfabricated atomic vapor cells based on thin-film deposition and photolysis of cesium azide[J]. Applied Physics Letters, 2007, 90(11): 114106. DOI:10.1063/1.2712501 |

| [29] |

DOUAHI A, NIERADKO L, BEUGNOT J C, et al. New vapor cell technology for chip scale atomic clock[C]//2007 IEEE International Frequency Control Symposium Joint with the 21st European Frequency and Time Forum. Geneva: IEEE Press, 2007: 58

|

| [30] |

PEREZ M A, NGUYEN U, KNAPPE S, et al. Rubidium vapor cell with integrated Bragg reflectors for compact atomic MEMS[J]. Sensors and Actuators A: Physical, 2009, 154(2): 295. DOI:10.1016/j.sna.2009.06.001 |

| [31] |

EKLUND E J, SHKEL A M. Self-inflated micro-glass blowing: 8151600[P]. (2012-04-10)

|

| [32] |

NOOR R M, SHKEL A M. MEMS components for NMR atomic sensors[J]. Journal of Microelectromechanical Systems, 2018, 27(6): 1148. DOI:10.1109/JMEMS.2018.2874451 |

| [33] |

NOOR R M, GUNDETI V, SHKEL A M. A status on components development for folded micro NMR gyro[C]//4th IEEE International Symposium on Inertial Sensors and Systems (INERTIAL). Kauai: IEEE Press, 2017: 156

|

| [34] |

EKLUND J, SHKEL A M. Glass blowing on a wafer level[J]. Journal of Microelectromechanical Systems, 2007, 16(2): 232. DOI:10.1109/JMEMS.2007.892887 |

| [35] |

EKLUND E J, SHKEL A M, KNAPPE S. Glass-blown spherical microcells for chip-scale atomic devices[J]. Sensors and Actuators A: Physical, 2008, 143(1): 175. DOI:10.1016/j.sna.2007.10.006 |

| [36] |

PÉTREMAND Y, AFFOLDERBACH C, STRAESSLE R, et al. Microfabricated rubidium vapour cell with a thick glass core for small-scale atomic clock applications[J]. Journal of Micromechanics and Microengineering, 2012, 22(2): 025013. DOI:10.1088/0960-1317/22/2/025013 |

| [37] |

HASEGAWA M, CHUTANI R K, GORECHI C, et al. Microfabrication of cesium vapor cells with buffer gas for MEMS atomic clocks[J]. Sensors and Actuators A: Physical, 2011, 167(2): 594. DOI:10.1016/j.sna.2011.02.039 |

| [38] |

KITCHING J, KNAPPE S, LIEW L, et al. Micro fabricated atomic frequency references[J]. Metrologia, 2005, 42(3): 100. DOI:10.1088/0026-1394/42/3/S11 |

| [39] |

STRAESSLE R, PELLATON M, PETREMAND Y, et al. Low-temperature indium hermetic sealing of alkali vapor-cells for chip-scale atomic clocks[C]//IEEE 25th International Conference on Micro Electro Mechanical Systems. Paris: IEEE Press, 2012: 361

|

| [40] |

MEYER D, LARSEN M. Nuclear magnetic resonance gyro for inertial navigation[J]. Gyroscopy and Navigation, 2014, 5(2): 75. DOI:10.1134/S2075108714020060 |

| [41] |

DARVISHIAN A, NAGOURNEY T, CHO J Y, et al. Thermoelastic dissipation in micromachined birdbath shell resonators[J]. Journal of Microelectromechanical Systems, 2017, 26: 758. DOI:10.1109/JMEMS.2017.2715319 |

| [42] |

TAVASSOLI V, HAMELIN B, AYAZI F. Substrate-decoupled 3D micro-shell resonators[C]//15th IEEE Sensors Conference. Orlando: IEEE Press, 2016: 1

|

| [43] |

SORENSON L, SHAO P, AYAZI F. Bulk and surface thermoelastic dissipation in micro-hemispherical shell resonators[J]. Journal of Microelectromechanical Systems, 2015, 24: 486. DOI:10.1109/JMEMS.2014.2333528 |

| [44] |

BERNSTEIN J J, BANCU M G, COOK E H, et al. A MEMS diamond hemispherical resonator[J]. Journal of Micromechanics and Microengineering, 2013, 23: 125007. DOI:10.1088/0960-1317/23/12/125007 |

| [45] |

SHAO P. Microscale hemispherical shell resonating gyroscopes[D]. Atlanta: Georgia Institute of Technology, 2014

|

| [46] |

SORENSON L D, GAO X, AYAZI F. 3D micromachined hemispherical shell resonators with integrated capacitive transducers[C]//IEEE 25th International Conference on Micro Electro Mechanical Systems. Paris: IEEE Press, 2012: 168

|

| [47] |

SHAO P, TAVASSOLI V, MAYBERRY C L, et al. A 3D-HARPSS polysilicon microhemispherical shell resonating gyroscope: Design, fabrication, and characterization[J]. Sensors, 2015, 15(9): 4974. DOI:10.1109/JSEN.2015.2431857 |

| [48] |

HEIDARI A, CHAN M L, YANG H A, et al. Micro-machined polycrystalline diamond hemispherical shell resonators[C]//17th International Conference on Solid-State Sensors, Actuators and Microsystems. Barcelona: IEEE Press, 2013: 2415

|

| [49] |

BERNSTEIN J J, BANCU M G, BAUER J M, et al. High Q diamond hemispherical resonators: fabrication and energy loss mechanisms[J]. Journal of Micromechanics and Microengineering, 2015, 25(8): 085006. DOI:10.1088/0960-1317/25/8/085006 |

| [50] |

PAI P, CHOWDHURY F K, MASTRANGELO C H, et al. MEMS-based hemispherical resonator gyroscopes[C]//11th IEEE Sensors Conference. Taipei: IEEE, 2012: 1

|

| [51] |

SARAC B, KUMAR G, HODGES T, et al. Three dimensional shell fabrication using blow molding of bulk metallic glass[J]. Journal of Microelectromechanical Systems, 2011, 20(1): 28. DOI:10.1109/JMEMS.2010.2090495 |

| [52] |

ZOTOV S A, TRUSOV A A, SHKEL A M. Three dimensional spherical shell resonator gyroscope fabricated using wafer-scale glassblowing[J]. Journal of Microelectromechanical Systems, 2012, 21(3): 509. DOI:10.1109/JMEMS.2012.2189364 |

| [53] |

SENKAL D, AHAMED M J, KRUSOV A A, et al. Electrostatic and mechanical characterization of 3D micro-wineglass resonators[J]. Sensors and Actuators A: Physical, 2014, 215: 150. DOI:10.1016/j.sna.2014.02.001 |

| [54] |

LUO Bin, SHANG Jintang, ZHANG Yuzhen. Hemipherical wineglass shells fabricated by a chemical foaming process[C]//16th International Conference on Electronic Packaging Technology. Changsha: IEEE Press, 2015: 951

|

| [55] |

SENKAL D, AHAMED M J, ASKARI S, et al. 1 million Q-factor demonstrated on micro-glassblown fused silica wineglass resonators with out-of-plane electrostatic transduction[C]//2014 Solid-State Sensors, Actuators and Microsystems Workshop. Hilton Head Island: Transducer Research Foundation, 2014: 68

|

| [56] |

CHO J, YAN J, GREGORY J A, et al. High-Q fused silica birdbath and hemispherical 3D resonators made by blow torch molding[C]//26th International Conference on Micro Electro Mechanical Systems (MEMS). Taipei: IEEE Press, 2013: 177

|

| [57] |

CHO J, WOO J K, YAN J, et al. A high-Q birdbath resonator gyroscope (BRG)[C]//17th International Conference on Solid-State Sensors, Actuators and Microsystems. Barcelona: IEEE CS, 2013: 1847

|

| [58] |

NAGOURNEY T, CHO J Y, DARVISHIAN A, et al. Effect of metal annealing on the Q-factor of metal-coated fused silica micro shell resonators[C]//2015 IEEE International Symposium on Inertial Sensors & Systems. Hapuna Beach: IEEE Press, 2015: 1

|

| [59] |

CHO J Y, NAJAFI K. A high-Q all-fused silica solid-stem wineglass hemispherical resonator formed using micro blow torching and welding[C]//28th IEEE International Conference on Micro Electro Mechanical Systems. Estoril: IEEE Press, 2015: 821

|

| [60] |

LU Kun, LI Wei, XIAO Dingbang, et al. Micro shell resonator with T-shape masses fabricated by improved process using whirling platform and femtosecond laser ablation[C]//4th IEEE International Symposium on Inertial Sensors and Systems. Kauai: IEEE Press, 2017: 102

|

| [61] |

VISVANATHAN K, LI T, GIANCHANDANI Y B. 3D-soule: A fabrication process for large scale integration and micromachining of spherical structures[C]// IEEE 24th International Conference on Micro Electro Mechanical Systems. Estoril: IEEE Press, 2011: 45

|

| [62] |

XIE Y, HSIEH H C, PAI P, et al. Precision curved micro hemispherical resonator shells fabricated by poached-egg micro-molding[C]//11th IEEE Sensors Conference. Taipei: IEEE, 2012: 1

|

| [63] |

RAHMAN M M, XIE Y, MASTRANGELO C, et al. 3D hemisphe-rical micro glass-shell resonator with integrated electrostatic excitation and capacitive detection transducers [C]//27th International Conference on Micro Electro Mechanical Systems.San Francisco: IEEE Press, 2014: 672

|

| [64] |

LIU Henan, CHEN Mingjun, YU Bo, et al. Configuration design and accuracy analysis of a novel magnetorheological finishing machine tool for concave surfaces with small radius of curvature[J]. Journal of Mechanical Science and Technology, 2016, 30(7): 3301. DOI:10.1007/s12206-016-0639-y |

| [65] |

CHEN Mingjun, LIU Henan, SU Yinrui, et al. Design and fabrication of a novel magnetorheological finishing process for small concave surfaces using small ball-end permanent-magnet polishing head[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83: 823. DOI:10.1007/s00170-015-7573-5 |

| [66] |

CHEN Mingjun, LIU Henan, CHENG Jian, et al. Model of the material removal function and an experimental study on a magnetorheological finishing process using a small ball-end permanent-magnet polishing head[J]. Applied optics, 2017, 56: 5573. DOI:10.1364/AO.56.005573 |

| [67] |

CHEN Mingjun, LI Ziang, YU Bo, et al. On-machine precision preparation and dressing of ball-headed diamond wheel for the grinding of fused silica[J]. Chinese Journal of Mechanical Engineering, 2013, 26(5): 982. DOI:10.3901/CJME.2013.05.982 |

2020, Vol. 52

2020, Vol. 52