形状记忆聚合物(Shape Memory Polymers,SMPs)是一种能够在外界激励条件下由临时形状回复到其原始形状,实现变形功能的高分子材料,是智能材料的一个重要分支[1].SMPs具有密度小、变形量大、加工便捷、原料廉价等优点,对外界刺激响应程度可通过化学方法来调节,从而实现材料的多功能化,因此SMPs被称为新型智能材料,在众多领域具有潜在应用价值[2-7].3D打印技术起源于20世纪90年代中期,是一种利用光固化和纸层叠等方式实现物体快速成型的新型技术.打印装置内装有液体或粉末等打印材料,通过电脑控制使打印材料层层叠加,最终得到3D结构.

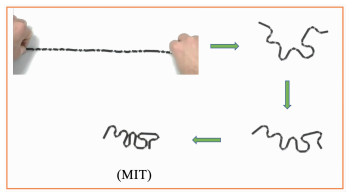

2013年2月,美国麻省理工学院Skylar Tibbits在TED(Technology Entertainment Design, TED)大会上首次提出4D打印技术的概念,并展示了4D打印研究成果.一段绳状物体被放入水中,物体自动折成预先设计的”MIT”形状,如图 1所示.Ge等[8]在Applied Physics Letters上发表了第一篇关于4D打印的论文,利用直书写方式打印薄片,通过热力学编程,利用形状记忆效应,实现了将2D薄片结构转变为3D复杂结构.此后,4D打印技术引发了媒体和研究人员的广泛关注.最初,人们把4D打印定义为“3D打印+时间”,即在3D打印的基础上增加时间维度.近几年,4D打印的概念不断更新、不断完善,目前最普遍的定义是当给3D打印结构一个特定的刺激(如电、热、光、磁、力等)时,它的形状、性质或功能随时间发生改变.

|

图 1 Skylar Tibbits展示的绳状物体变形过程 Fig. 1 Skylar Tibbits exhibits the deformation of a rope-like object |

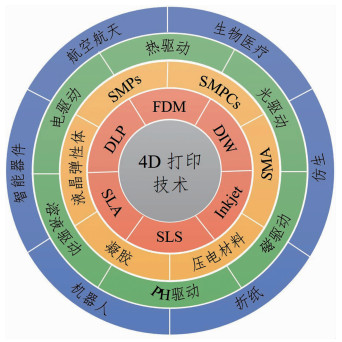

目前,对4D打印的研究仍处于初始阶段,4D打印的快速崛起和发展依赖于3D打印设备、智能材料和模型设计等方面的协同合作.如图 2所示,4D打印技术主要涉及4个方面:(1)3D打印技术,主要有熔融沉积成型技术(Fused Deposition Modeling, FDM)、直写成型技术(Direct Ink Writing, DIW)、数字光处理技术(Digital Light Processing, DLP)、立体光固化成型技术(Stereo Lithography Appearance, SLA)、喷墨打印(Inkjet Printing)和选择性激光烧结(Selected Laser Sintering, SLS);(2)智能材料,包括SMPs、形状记忆聚合物复合材料(Shape Memory Polymer Composites, SMPCs)、形状记忆合金(Shape Memory Alloys, SMA)、液晶弹性体、凝胶、压电材料和导电聚合物等;(3)驱动方式,主要有热、光、电、磁、溶液和PH等刺激因素;(4)应用,主要涉及生物医疗、航空航天、智能器件、仿生、机器人和智能服饰等领域[9-12].与3D打印技术相比,4D打印技术有明显的优势.首先,智能材料赋予打印器件不同的功能,它可以通过改变形状、颜色、透明度、愈合等性能[13-16],来满足人们不同需求.其次,打印结构经刺激可以改变形状,可以有效节省储存和运输空间.为能够方便存储和运输,把SMPs编程成一个平整的2D结构,当给与一定的刺激,打印物体由平整的2D结构转变成3D立体结构[17-20].SMPs与3D打印技术的结合,促进了4D打印技术的发展,不仅能够制备复杂的3D立体结构,还能够制备个性化、智能化、功能化等一体化结构.本文将主要从3D打印技术、SMPCs的驱动方式、基于SMPCs的智能结构在各领域的应用前景3个方面概述4D打印SMPs的研究现状和应用发展.

|

图 2 4D打印中涉及的因素及分类 Fig. 2 Classification of factors involved in 4D printing |

3D打印技术又称增材制造技术,与传统制造工艺相比,3D打印在生产少量零件时可以实现个性化定制.而且它能够加工传统成型方式难以实现的复杂3D结构,还具有材料利用率高和成型速度快等优点.随着3D打印技术日趋成熟,它在各个领域的应用越来越广泛,效果越来越好.本节将主要介绍几种用于形状记忆聚合物及其复合材料成型的增材制造技术,以及近几年研究报道的新兴打印技术.

1.1 FDM打印技术目前,FDM是使用最多、最常见的打印技术,热塑性聚合物线材是其主要打印材料.打印机针头部位有加热装置,当加热到聚合物的熔点以上时,聚合物会变成粘流态,通过外力挤压,聚合物被挤出,在空气中迅速降温至熔点以下而凝固变硬.多种热塑性工程塑料都可以使用FDM进行打印,目前,已经商业化的打印线多达几十种,不同形状、不同性质、不同功能的打印线也逐渐被研发出来.FDM的打印精度取决于打印机针头直径,最高可达到几微米.FDM除能打印纯聚合物材料外,还可以打印添加颗粒或短纤维的复合材料,但打印结构强度有限,很难满足工程应用.为提高打印结构强度,连续纤维增强聚合物基复合材料的打印工作已经展开.在打印设备上增加一个纤维进料口,使纤维和聚合物打印线能同时被挤出,Hao等[21]使用上述打印装置成功打印连续碳纤维增强的热固性环氧树脂复合材料.

1.2 光敏树脂成型技术SLA和DLP是目前最常见的光敏树脂成型技术,SLA是激光聚焦到光固化材料表面,使之按由点到线、由线到面的顺序进行固化,层层叠加构成一个3D实体.DLP打印是利用UV LED光源,通过逐层累积来生成3D结构.为解决一些现有打印方法存在的问题和满足更多的应用需求,新型的打印方法不断被研发出来.针对DLP和SLA打印时间长的问题,Kelly等[22]提出一种新的光固化一体成型式的打印方法,即容积3D打印技术.容积3D打印技术打破了在传统光固化打印技术中光敏树脂进行层层平面叠加的打印方式.将一个视频循环投射到一个旋转的装有光敏树脂的玻璃容器上,物体在树脂中固化成型仅需几秒钟,实现超快速和超高精度打印,另外,为打印颗粒或纤维增强的复合材料,Ren等[23]在DLP打印机树脂槽旁边安装永久磁铁,磁铁可自由旋转和移动.使用这种磁辅助DLP打印机对短钢纤维增强的光敏树脂进行打印,短钢纤维在树脂中以一定角度定向排列,达到提高材料力学性能的目的.

1.3 DIW打印技术DIW是由美国Sandia国家实验室Cesarano等[24]首次提出的,该技术借助计算机预先设计结构,通过控制悬浮液的流变性能将浆料从喷嘴挤出或喷出,可制备各种形状的精细3D结构.与其他快速成型方法相比,DIW成型技术的显著优势是墨水种类多样化,有无机非金属、金属、有机聚合物和活体细胞等.目前热固性聚合物的打印技术有限,热固性聚合物在打印过程中很难快速的固化成型,为能够成功打印环氧树脂,Chen等[25]设计一种UV光辅助DIW打印技术,首先制备丙烯酸树脂和环氧树脂的混合油墨,利用DIW技术进行打印,每打印一层,便进行UV光固化,直至整个3D结构件打印完成.然后将打印结构置于热烘箱中进行热固化,这种二次热固化的处理方法能够提高材料的力学性能和形状记忆性能.常见的DIW打印机通常只能单个打印针头工作,并且只能打印一种材料,如果进行多材料打印,打印效率非常低.为解决上述问题,Skylar-Scott等[26]研制多材料多喷头3D打印技术(Multimaterial Multinozzle 3D Printing, MM3D),通过特制打印头可以将多种材料汇聚于一个连接点,实现不同材料之间的无缝、高频切换.

2 4D打印SMPs及其复合材料的研究进展根据材料的性质,SMPs分为热塑性和热固性两类.其中热塑性SMPs的打印技术以挤出式为主,主要包括FDM和DIW两种.这两种打印技术的共同点是,在打印过程中,结构都是通过线线累积和层层累积的方式进行制造,它们的不同点是FDM打印使用热塑性的固体线材,而DIW打印使用粘性液态油墨.Yang等[27]使用挤出机设备制备了形状记忆聚氨酯(Shape Memory Polyurethane, SMPU)打印线材; 研究挤出机温度、扫描速度等不同打印参数对物体打印质量的影响; 并进一步验证打印夹具结构的形状记忆效应.部分热塑性SMPs具有生物相容性,结合3D打印技术可实现个性化定制,在医疗领域有无限的应用潜力.人体内植入人造支架后,造成血管再狭窄和血栓的概率很高,Jia等[28]通过FDM打印技术打印可生物降解的形状记忆聚乳酸(Shape Memory Polylactic Acid, SMPLA)血管支架.这种打印支架可以压缩成尺寸较小的临时形状,便于植入体内.压缩支架具有良好的形状固定性,形状固定率(Fixed Rate, Rf)超过99.0 %,能在室温下保持其临时形状,便于储存;植入人体后进行热触发,使其回复到初始形状,达到支撑血管的目的.这种可降解的SMPLA血管支架是未来心血管疾病的可行治疗方案.环氧树脂是一种典型的热固性树脂,由于它具有机械强度高、热稳定性好、收缩率低等优异的性能而得到广泛的应用.但环氧树脂本身的脆性限制了它的使用,特别是在需要大变形的情况下.为提高环氧树脂的韧性,向树脂体系中引入柔性基团,如氧乙基、氧丙基、聚醚链[29-35].除环氧树脂外,丙烯酸类树脂也是4D打印中常见的一类热固性树脂.Yu等[36]制备一种环氧-丙烯酸共混光敏树脂,使用SLA技术打印埃菲尔铁塔模型结构,研究结果显示这种材料在85.0 ℃水中展示出良好的形状记忆性能.对打印试件连续进行18次形状记忆循环测试,结果显示试件的Rf超过97.0 %,形状回复率(Recovery Rate, Rr)接近100.0 %,在10.0 s内能够回复到初始形状.

一般情况下,SMPs的变形可以分为被动变形和主动变形.需要提前施加应力,存储应变能,在环境刺激下引发材料变形,通过这种方式实现的形变称为被动变形.不需要施加应力,直接通过环境刺激就能发生的变形,称为自主变形,常见的自主变形行为包括自弯曲、自折叠、自卷曲等.目前,简单结构的自主变形大多通过结构设计来实现,Zhang等[37]利用UV曝光时间差或光强梯度来制造打印结构的内应力,当内应力释放时,平面结构变形成3D立体结构.此外还研究曝光时间和薄膜厚度对折叠角度的影响,在一定范围内,曝光时间越长,折叠角度越小;薄膜越薄,折叠角度越小.通过对几何图形和可调的变形行为的设计,使打印结构实现自主可控的变形,可以为智能设备的开发提供新的机遇.更多自主变形行为是通过多材料打印结合结构设计来实现的.4D打印技术的出现,加速自主变形SMPs的发展,表 1中是通过多材料4D打印技术实现打印结构自主变形的研究举例.

| 表 1 多材料4D打印结构的自主变形研究 Tab. 1 Active deformation of multi-material 4D printing structures |

SMPs具有超高的形状回复率、形状记忆转变温度易调节、易赋形、密度小和成本低等优点.但因力学性能较差、响应方式单一等不足,严重限制了它的应用.通过添加功能填料可有效改善SMPs的力学性能、形状记忆性能、导电和导热性能,丰富SMPs响应方式,以满足应用需要.根据外界刺激条件不同,可将SMPCs分为热致型、电致型、磁致型、光致型等.

2.1 4D打印热致型SMPCs热致型SMPCs由于基底SMPs本身是热响应型,填料的添加一般不会改变SMPs的响应方式,所以可添加的填料种类很多.根据功能填料的形态不同,可将SMPCs分为颗粒填充型、纤维填充型(包括短切纤维和连续纤维两种)、纳米纸填充型、混合填充型等.纤维增强的SMPCs具有低密度、高强度、高模量等优点,但SMPCs的可控变形是一大挑战.为了能够有效控制变形,Wang等[45]研究一种连续碳纤维增强复合材料的成型工艺,打印一种高变形精度的可编程变形结构.复合材料结构的变形是由连续纤维和尼龙基体之间热膨胀系数的不同引起的.纤维之间的夹角决定主曲率的大小,而纤维夹角的角平分线则决定主曲率的方向.利用这一规律,任意可展开面的变形都可以通过设计纤维轨迹来实现,控制纤维取向使4D打印结构具有很高的变形精度.除人工合成的碳纤维外,植物中的纤维素纤维具有亲水性和高强度高模量的特点,是一种天然纤维填料,可作为医用材料的填料.Mulakkal等[46]研发一种添加纤维素的水凝胶复合油墨,介绍了纤维素-水凝胶复合材料的物理特性,包括稳定性、溶胀性能和流变性能等.羧甲基纤维素水胶体与纤维素纸浆纤维的混合使用,使油墨的总纤维素含量很高,且纤维在水凝胶基质中的分散性良好.当打印的结构经历脱水或水合过程时,能够根据预先设计的规则变形.

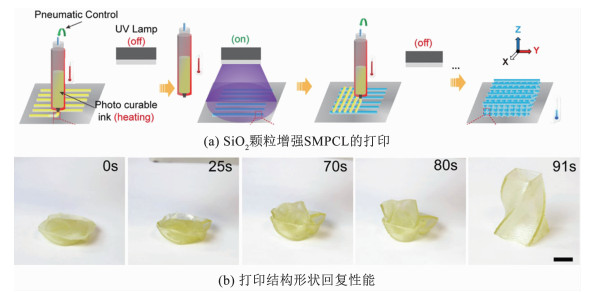

当添加颗粒填料时,不仅可以增加树脂的强度、功能性,还可以调节油墨的物理特性.Kuang等[47]研发一种新墨水,由聚氨酯双丙烯酸酯和线性半结晶PCL组成,可以用于具有形状记忆和自愈性能弹性体的3D打印.如图 3(a)~(b)所示,油墨中添加SiO2纳米颗粒使油墨拥有剪切变薄的流变性能,通过UV辅助的DIW打印,在91.0 s内打印结构回复到初始形状,研究发现这种弹性体在血管修复中有潜在应用价值.SiO2纳米颗粒的添加除了能改变打印油墨的流变性能,还能加快光敏油墨的固化速度,Clarrisa等[48]提出利用纳米颗粒来提高丙烯酸酯类油墨的光固化速度.研究发现SiO2纳米颗粒可以改变油墨中紫外光线的散射特性,起到“超级催化剂”的作用,每一层固化时间从4.0 s减少到0.7 s,大大提高固化速率.由于SiO2纳米颗粒表面有大量的成核点,颗粒与聚合物之间存在相互作用,因此,添加SiO2纳米颗粒的SMPCs的力学性能提高一个数量级.该研究对SiO2纳米颗粒在快速3D打印技术开发中的作用和影响有了新的机理认识.

|

(a) 4D printing of SiO2 nanoparticles enhanced SMPCL; (b) Shape recovery performance of the printed structure 图 3 颗粒增强的热致型SMPCs的4D打印[47] Fig. 3 4D printing of particles enhanced SMPCs[47] |

目前,热驱动是研究最广泛的SMPs驱动方法.但是,在需要远程控制的场合,直接加热非常不方便.为消除外加热器,实现远程控制,研究人员对电、光、磁场等因素驱动的SMPCs做了大量研究.为实现电驱动,向SMPs中添加填料,常见填料一般有两种.一种是金属填料,由于它在聚合物基体中很难分散均匀且易氧化,价格昂贵,所以,目前对金属填充的电驱动SMPCs的研究较少.另一种是碳材料填料,由于碳材料具有良好的导电性和热力学性能,是目前应用最广泛的填充材料.碳材料填充的SMPCs具有高强度、高电导率、高热稳定性等优异的物理性能,被广泛应用于电驱动材料中[49-51].常见的碳填充材料有炭黑(Carbon Black, CB)、碳纳米管(Carbon Nanotubes, CNTs)、碳纳米纤维(Carbon Nanofibers, CNFs)、短切碳纤维、连续碳纤维、石墨烯等.

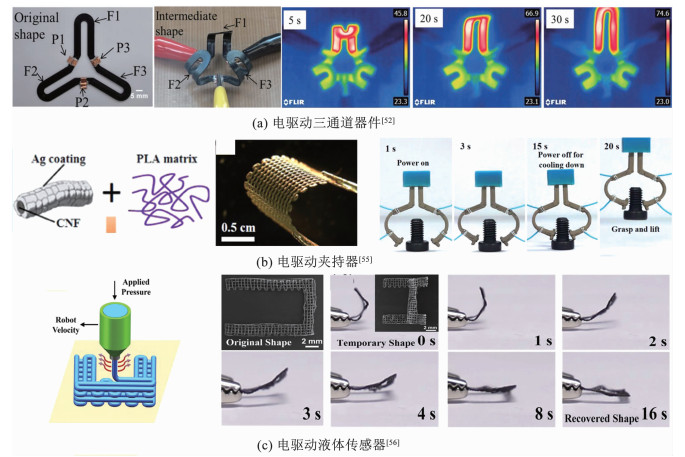

CNTs具有极高的固有导电性、高纵横比和优异的自缠结性能,极易在聚合物复合材料中形成导电通路,是使用最广泛的填料.Liu等[52]使用哈尔滨工业大学冷劲松教授课题组制备的CNT-SMPLA线材,研究CNT-SMPLA材料在直流电压作用下的温度分布、随温度变化的体积电阻率以及电驱动的形状记忆行为.电驱动的形状记忆行为明显受到打印速度、层厚度和打印丝角度的影响,打印速度较慢,层厚较大,打印丝角度为0°打印结构形状恢复更快.与0°试样相比,0°/90.0°试样温度分布更均匀.最后,FDM打印出一种3通道器件(图 4(a)),通过对不同节点施加电压,可控制每个通道的形状回复,在选择性远程控制的智能器件的发展中具有巨大潜力.到目前为止,聚合物及其复合材料的打印研究多集中于热塑性聚合物,可打印的热固性树脂种类却很有限,Rodriguez等[53]结合3D打印技术和折纸技术,提出一种通过3D打印技术制造热固性SMPCs的方案.这种复合材料能成功打印的关键因素是油墨流变性能的调控,通过改变热固性树脂各组分的比例及添加CNFs填料,调整打印油墨的热力学性能和导电性能.DIW打印的导电器件被赋予临时形状并连接到电路中,器件形状回复,其电阻值降低,通电240.0 s后,LED被点亮.随着SMPs的不断发展,使用3D打印技术来制造可编程结构,会不断扩大SMPCs的应用范围,这种部件有望应用于热执行器或热响应传感器的研发工作.

|

(a) Electrically actuated three-channel device[52]; (b) Electrically actuated gripper[55]; (c) Electrically actuated liquid sensor[56] 图 4 碳材料填充的电致型SMPCs的4D打印[52, 55-56] Fig. 4 4D printing of electroactive SMPCs filled with carbon materials[52, 55-56] |

与CNTs和CNFs相比,CB由于其较低的电阻率、大的表面积以及良好的化学稳定性等特点,常被选为电驱动SMPCs的功能填料.Garcia等[54]采用简单共混挤出的方法将CB和一种SMP材料制备成SMP/CB纳米复合材料打印线.并研究SMP/CB纳米复合材料在不同CB含量下的电导率,研究发现SMP/CB纳米复合材料的电导率随CB含量的增加而增大.随后,用FDM打印机打印狗骨状IV型试件用于拉伸和电驱动试验.此外,复合材料试样的韧性是无炭黑添加时的4.0倍,这说明炭黑能大幅度提高SMP/CB纳米复合材料的力学性能和导电性能.添加碳材料的SMPCs具有优良导电和导热性能,但是电驱动使试件发生形状回复的过程需要几十秒甚至几分钟的时间.为进一步提高CNFs的导电性,降低驱动电压和缩短形状回复时间,Wei等[55]将Ag涂层CNFs(Ag@CNFs)添加到PLA溶液中,制成均匀油墨.打印的智能夹持器在低电压电场驱动下展示出良好的形状记忆行为,如图 4(b)所示.Ag@CNFs/PLA复合材料具有快速、低电压触发的电响应形状记忆行为,可作为印刷电活性器件的理想候选材料.另外,Wan等[56]采用DIW打印技术,实现了CNT/丙交酯-三亚甲基碳酸脂共聚物(Poly(D, L-lactide-co-trimethylene carbonate), PLMC)纳米复合材料的4D打印,并验证了用该材料制造液体传感器的可行性.为保证打印结构良好的导电性,向墨水中添加10.0 wt% CNT,制成CNT/PLMC油墨.将CNT/PLMC打印成如图 4(c)所示的构件,向弯曲后的构件通电,构件在25.0 V电压下16.0 s完成回复,证明打印构件可实现电驱动形状回复.当聚合物网络中渗入液体时,导电填料间距由于溶胀作用变大,导致材料电阻变大,基于该原理可制作液体传感器.将电驱动CNT/PLMC应用于液体传感器,可以用来检测多种溶剂在不同环境中的泄露.电致型SMPCs大多采用FDM或DIW打印技术成型,4D打印导电复合材料可以实现电子信息器件的可定制化制备,其在柔性电子、传感器、神经导管、可穿戴设备等领域的潜在应用,已受到国内外研究学者的广泛关注.

2.3 4D打印磁致型SMPCs到目前为止,大多数4D打印结构的变形依赖于周围环境的刺激,如温度、湿度.尽管它们可以展示复杂结构的变形过程,但是通常需要较长的时间来响应.电致型SMPCs可以实现远程控制,但是不能实现非接触驱动,磁场驱动可以同时满足以上两个条件,既可以实现非接触驱动,还可以实现快速响应.对于SMPs材料,实现磁场驱动的方法是向树脂基体中添加磁性填料,一般是磁性颗粒和磁性短纤维等.在交变磁场的作用下,磁性填料会产生磁滞损耗,这种损耗以热量的形式释放出来,使聚合物材料发生形变[57].

软智能结构可以在磁场下进行重塑和重组,在软机器人和生物医学设备等领域有广泛应用.Roh等[58]报道了一种新型的智能结构,它在磁场作用下,可以进行复杂的重构和形状变化.首先,聚二甲基硅氧烷(Polydimethylsiloxane, PDMS)和磁性颗粒混合制成油墨,利用4D打印技术制作成可以漂浮在水面上的网格结构.超软驱动器很容易在羰基铁粒子的磁力以及侧向毛细管力的作用下变形,形变可以通过磁场梯度和可编程模块进行设计.这种在磁场中重构并对外界刺激做出反应的网状结构可以作为细胞培养的活性组织支架,也可以作为模仿水面生物的软机器人.Zhu等[59]将铁纳米颗粒与PDMS共混,制成可打印复合油墨,打印结构在交变磁场的作用下,使聚合物发生形状回复.由于该复合油墨中的软磁铁粒子具有较低的磁力和较高的磁介电常数,在外磁场开或关的时候,打印结构可以立即获得或失去高磁化能力.以在外加磁场下快速拍打翅膀的3D蝴蝶为例,如图 5(a)中所示,用PDMS/Fe墨水打印出的蝴蝶结构具有磁刺激变形特征,蝴蝶翅膀从最低位置扇动到最高位置仅用0.7 s.Zhao等[60]将磁性Fe3O4纳米颗粒与SMPLA混合制备成复合材料,然后使用FDM打印机打印两种基于玻璃海绵微观结构的气管支架,图 5(b)中展示的是其中一种气管支架结构以及在外加磁场中气管支架的展开过程.基于生物SMPs材料设计的气管支架,拥有不接触即可驱动的优异性能,展现出代替传统气管支架的巨大潜力.

|

(a) A printed butterfly flaps its wings in the magnetic field[59]; (b) Unfolding process of the printed tracheal stent[60] 图 5 磁颗粒填充的磁致型SMPCs的4D打印[59-60] Fig. 5 4D printing of magnetic driven SMPCs filled with magnetic particles[59-60] |

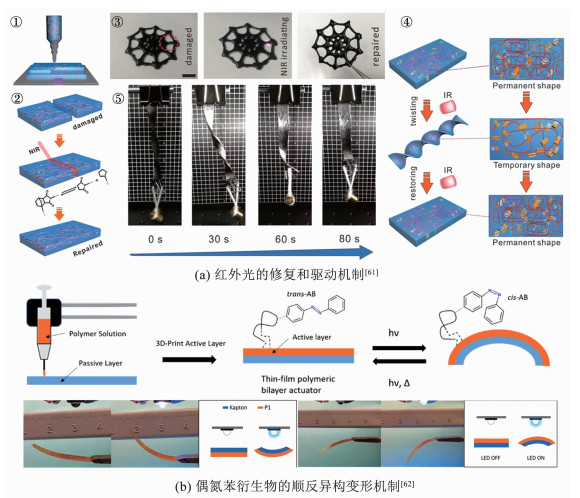

SMPCs将吸收的光波能量转化为热量,使SMPCs自身的温度达到其转变温度,从而引发形状记忆效应.与电致型和磁致型SMPCs相比,光致型SMPCs最明显的优势是可以进行区域选择驱动,这是由于光源具有灵活性,其尺寸、方向、位置都可以进行任意调整.红外光具有明显的热效应,并且容易被物体吸收,可作为驱动SMPCs的刺激因素.Zhang等[61]用聚乳酸和二异氰酸酯合成PU,然后将高效光热剂苯胺三聚体引入到此反应体系中,最终合成出一种SMPU.通过DIW打印蜘蛛网结构,并对其中一根线条进行破环,随后用远红外光对切口进行照射,发现切口逐渐修复,这是利用狄尔斯-阿尔德(Diels-Alder)反应的可逆性原理,自修复原理和展示过程如图 6(a)②~③所示.为证明SMPU具有光触发形状记忆特性,首先打印一个2D片状结构,在红外光的照射下,试样温度达到其转变温度以上,通过机械扭转变形成临时的形状.再次红外光照射后,由于分子链的活动,临时形状逐渐回复到初始形状,变形机理和过程如图 6(a)④~⑤中所示.有选择性的对样品进行局部或整体的照射,有针对性的进行形状回复行为或损坏修复行为,可同时实现自愈和形变,在智能器件,如机器人领域,具有潜在应用前景,将促进功能性3D打印零件的进一步发展.

|

(a) Repair and driving mechanism of infrared light[61]; (b) Cis-trans isomerization mechanism of azobenzene derivatives[62] 图 6 光驱动SMPCs的4D打印[61-62] Fig. 6 4D printing of photo driven SMPCs[61-62] |

另一种常见的光驱动SMPs是由于分子链上具有某些特定光响应官能团,在特定波长的光辐照作用下发生光异构化反应,使材料表现出宏观上的光致变形行为;当光辐照停止时,或使用不同波长的光再次照射时,相应分子链段发生可逆的光异构化反应,使材料表现出宏观上的形状记忆回复行为.偶氮苯衍生物是常见的光敏分子,其反式异构体是杆状分子,而顺式异构体为弯曲结构,如图 6(b)中所示,Hagaman等[62]首先合成一种聚甲基氢硅氧烷和己氧基偶氮苯聚合的形状记忆聚合物,将其溶于甲苯制成可打印墨水.3D打印一种双层聚合物致动器,在适当波长的光辐照下可以使偶氮苯发生反式-顺式异构化.这种异构化在一定程度上诱导原来有序的液晶相变成有序的各向同性相,从而引起液晶在相同方向上的收缩,试件弯曲.通过不同波长的光照射可以实现反式-顺式异构体之间可逆性改变,这个过程可以在几秒的时间内完成.

3 4D打印SMPs和SMPCs的应用进展 3.1 生物医疗领域随着微创技术的发展,人们对小型化医疗器件的需求越来越大,这些器件可以通过小切口植入组织内部,智能微型器件的发明开启了临床应用的新方向.在生物医学领域,尤其是在微创领域,如何减小植入器件尺寸,最大限度地减少患者伤口面积,是医疗界一直关心的话题[63-65].对4D打印SMPs器件进行处理,减小体积的同时变形成方便储存的形状.植入患处后,对器件施加一定的刺激使其形状回复,进而发挥治疗的功能.

3.1.1 支架SMPs血管支架可以防止血管痉挛和血管球囊成形术后再狭窄,将形状记忆心血管支架介入治疗,可以进行微创手术,最大程度减少患者痛苦.由于3D打印技术的发展,一方面可以快速打印出结构复杂的支架,另一方面可以为患者量身定做支架,以保证支架的结构和尺寸完全适合患者的需求.从材料角度出发,制造形状记忆支架的材料要有生物相容性、合适的力学性能、合适的转变温度等特点.

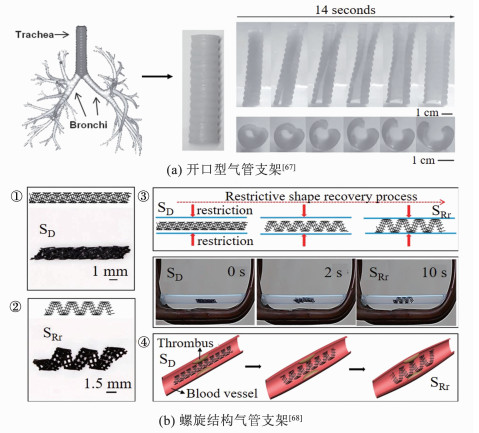

气管不同程度塌陷是气管支气管软化症的一种病理现象,严重时可危及患者生命,Morrison等[66]打印一种治疗气管支气管软化的外部气道夹板,这种医疗器件能适应气道生长,同时在预定的时间内防止外部压迫,最后被人体降解吸收.首先根据患者气管的CT扫描图像和医学数字成像技术构建患者气管的3D模型,并在计算机上进行气管和支架模型的模拟评估,最后应用3D打印技术制备PCL气管支架.将其植入患者体内一个月后,与患者未进行治疗时的CT图像进行对比,结果显示患者两侧支气管通畅,左肺气肿消失,成功治疗气管支气管软化症.该治疗方案不仅能为患者提供个性化治疗,而且这种PCL气管支架能在人体内发生降解, 避免术后并发症的发生.Zarek等[67]根据患者的核磁共振成像建立气管支气管模型,打印一种开口结构的SMPCL气管支架(图 7(a)).植入前将打印支架设置成闭口结构,植入体内后,对其进行刺激驱动,使其展开成初始形状,气管支架从临时形状恢复到初始形状的时间为14.0 s.

|

(a) Open tracheal stent[67]; (b) Spiral vascular stent[68] 图 7 SMPs气管支架和血管支架的4D打印[67-68] Fig. 7 4D printing of tracheal and vascular stents based on SMPs[67-68] |

缺血性脑血管病一般是由脑血管狭窄引起的,脑血管狭窄使流经脑血管的血液量减少,致使脑组织缺氧,最后导致软化坏死.脑动脉狭窄治疗方法有药物治疗、外科手术治疗及血管支架治疗.传统的血管支架是合金材质,作为异物长时间存在于体内会有轻度的机体增殖反应,极可能再次导致血管狭窄.为解决上述问题,Wei等[68]研发设计一种SMP血管支架.首先将磁性Fe3O4纳米颗粒作为功能颗粒添加到PLA溶液中, 制备适用于DIW打印技术的复合油墨,并成功打印Fe3O4/PLA血管支架.图 7(b)①和②分别为支架的临时形态和在限制性条件下的恢复形态.在磁场的作用下,螺旋血管支架可以在10.0 s内展开起到支撑血管的作用(图 7(b)③~④).Fe3O4/PLA血管支架拥有形状记忆性能,可以进行微创植入手术,减轻患者病痛;3D打印具有功能和尺寸个性化定制的优点,能更好的服务于患者;支架可以被降解,不会长时间留在体内引发各种并发症;支架可以在磁场中展开,完成非接触驱动.基于以上四点特征,Fe3O4/PLA血管支架在微创血管支架领域具有很大的应用前景.

3.1.2 心脏组织工程我国每年发生急性心肌梗塞的患者有一百万之多,发生心肌梗塞的直接原因是冠状动脉堵塞,导致血流量供给不足,最后导致心肌局部坏死.临床治疗方法有药物治疗、溶栓治疗、直接冠状动脉介入治疗、冠状动脉旁路手术等,尽管能够延缓心肌坏死,改善心脏功能,但无法从根本上修复受损心肌阻断病程,因此人们正努力寻找新的治疗手段.目前,心脏组织工程技术备受关注,可以在体外培育心肌组织,然后将其移植到损伤部位,来对受损的组织进行修复治疗.Ren等[69]利用干法纺丝技术制备的高度取向碳纳米管薄膜(Superaligned Carbon-nanotube Sheets, SA-CNTs),具有质量极轻、柔韧性及自支撑性良好、表面多孔粗糙、导电性优异等优点.使用SA-CNTs骨架培养心肌细胞时,不仅能诱导心肌细胞取向生长,还能增加邻近心肌细胞间连接蛋白(Protein Connexin-43, CX-43)的表达,实现SA-CNTs上心肌细胞的同步收缩.此外,SA-CNTs能降低单个心肌细胞不同搏动和不同心肌细胞间的复极离散度,这对工程化心肌组织的正常搏动节律至关重要,能减少心肌梗死相关心律失常发生的几率.

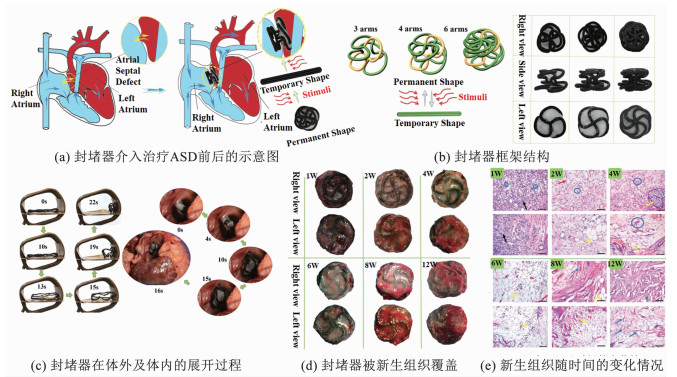

心房间隔缺损(Atrial Septal Defect, ASD)是一种常见的先天性心脏病,它会使血液从左心房向右心房发生异常流动,最终导致肺部高压和心力衰竭.植入封堵装置是治疗结构性心脏病的有效方法,但目前大多数商用封堵装置均由不可降解的镍钛合金制成,易导致金属离子过敏、腐蚀、糜烂等并发症.因此研发可降解、生物相容性好且展开可控的心脏封堵器是十分必要的,Lin等[70]将SMPLA与3D打印技术相结合,制备一种可编程的ASD封堵器,如图 8(a)~(b)中所示,该封堵器包含框架式支撑结构和阻流膜.向SMPLA中引入磁性Fe3O4纳米颗粒,可以实现结构的远程可控展开,如图 8(c)所示,植入大鼠组织的封堵器在磁场的作用下,16.0 s内实现封堵器展开过程.将封堵器植入雄性大鼠皮下,根据组织反应评估封堵器的组织相容性,图 8(d)展示了植入后12周内封堵器邻近组织的变化.收集封堵器的邻近组织,用标准苏木素染色后观察植入后的组织变化.一旦植入,即引起异物反应,植入物迅速被非特异性蛋白质层覆盖,炎症细胞从血管渗出到植入物.如图 8(e)所示,第一周,组织学检查发现大量炎症细胞(箭头指示)和新形成的微血管(圆圈位置).第二周时,炎症细胞数量明显减少,成纤维细胞(箭头指示)增多.纤维性肉芽组织长入封堵器,同时,在多级水解过程中,原料逐渐破碎并颗粒化.可行性验证表明封堵器可快速、完全的实现形状回复及封堵过程,有望成为金属封堵器潜在替代装置.

|

(a) Schematic diagram before and after treatment of ASD with occluder; (b) Occluder structure; (c) Deformation process of occluder in vitro and in vivo; (d) The occluder is covered with new tissue; (e) Changes of neonatal tissue over time 图 8 形状记忆心脏封堵器的治疗过程[70] Fig. 8 Treatment process of printed cardiac occluder[70] |

人体组织损伤、缺损会导致功能障碍,传统的修复方法是自体组织移植术,虽然可以取得满意疗效,但牺牲自体健康组织会导致很多并发症及附加损伤.自"组织工程学"概念被提出以来,使患组织缺损、器官功能衰竭的病人看到曙光.骨组织工程包括细胞、支架和生长信息3个要素.细胞是一切生物组织最基本的结构单位,干细胞作为人体内一种能够分化为其他类型细胞的特别的细胞被广泛研究.支架是用于支撑细胞成长为一个完整组织的框架结构.生长信息是指用于引导和协调组织内细胞活动的各种信息,目前已知的能够影响细胞活动的生长信息包括各种蛋白质因子和电信号.

双稳态结构存在两种稳定平衡态,一旦它被配置在其中一种位置,就不需要外力来保持结构构型.通过结合双稳态结构,可以形成具有两种以上稳定平衡的多稳态结构.超生物材料展现出不同寻常的力学性能和生物学特性,可用于开发性能优异的新型骨科植入物,也就是所谓的超级植入物.可展开的超级植入物以最小尺寸的缩回形态被植入到手术部位,然后展开变形成全尺寸的承重形状.Bobbert等[71]设计两种基本的双稳态单元,单曲面和双曲面边铰链,其中心处的节点是相似的(图 9(a)①).基本的双稳态单元是由作为接头的柔性构件和履行结构功能的刚性构件组成.图 9(a)②中双稳态单元的几个设计参数(长度L,角度α和宽度W)决定铰链的力学和双稳态行为.如图 9(a)③,至少有4种不同的方式连接基本双稳态单元(T1,T2,T3,T4).FDM打印PLA基本单元和连接元件,将双稳态单元按这几种方式排列,设计了5种超展开结构,图 9(a)④中展示了其中一种环形结构的展开状态、收拢状态和3个方向的视图.展开状态不能通过瓶口,而收拢状态下可以通过瓶口并在瓶内展开,这充分展示了可展开结构在微创手术中的应用优势,以及在骨组织修复中的无限潜能.同时,双稳态和多稳态结构可用于航天器结构、驱动器、吸能材料和能量收集器的设计.除以上这种组装式可展开结构,利用生物材料的形状记忆效应和3D打印技术,可以实现可展开骨组织结构的一体化成型.Zhang等[72]利用FDM打印机和形状记忆PLA/Fe3O4复合材料打印线成功打印仿骨组织结构,并验证其在磁场中的可展开性能(图 9(b)),可实现微创手术植入和无接触展开,为治疗患者骨组织损伤提供了一种新方法.

|

(a) Multi-stable structure of bone tissue implants[71]; (b) Printed bionic bone structure[72] 图 9 仿骨组织结构的4D打印[71-72] Fig. 9 4D printing of bionic bone structure[71-72] |

在组织工程学中,机械刺激被用来调节细胞,这些细胞可以对生物物理线索做出反应,影响细胞行为和再生组织质量[73-74].生物反应器价格昂贵,范围和监测能力有限,因此,具有内在机械刺激的SMPs极有可能作为替代物使用. Hendrikson等[75]利用3D打印技术,构建形状记忆聚氨酯复合材料(Shape Memory Polyurethane Composite, SMPUCs)支架,加热SMPUCs支架至65.0 ℃,压缩该支架使其产生50.0 %的应变,此即为支架的临时形状,然后降温至4.0 ℃,支架的临时形状固定.30.0 ℃下细胞在支架上粘附和增殖,最后将支架转移到37.0 ℃下,使支架释放应变、恢复形状.在形状恢复的过程中,细胞受到机械刺激而被拉伸,对细胞和细胞核的形状有一定影响.测试了两种不同构型的打印支架:0°/90.0°和0°/45.0°,支架的尺寸为20.0*20.0*4.0 mm.作为对照,两个非拉伸支架(即初始形状)播种相同细胞,并直接转移到30.0 ℃或37.0 ℃培养箱中.为确定细胞的形态是否受到支架形状恢复的影响,对拉伸和非拉伸的0°/90.0°支架进行染色,人骨髓间质细胞的肌动蛋白纤维显示绿色,细胞核显示蓝色,观察它们的形态变化,并计算形态因子来评判细胞形态.对于拉伸和非拉伸支架,细胞沿支架纤维方向都呈拉长状态.结果表明,单一的机械刺激足以引起贴壁细胞形态的改变,除生物医学应用外,还有可能用作组织工程应用中的机械刺激生物反应器.

在制备生物医用支架时,基体材料还必须具有高度的生物相容性,植物油合成聚合物是一种经济、可再生的高分子材料,同时具有良好的生物相容性.Miao等[76]用3D激光打印技术固化一种新型的可再生大豆油环氧丙烯酸酯,构建支持人骨髓间充质干细胞生长的智能高生物相容性支架.支架的形状记忆测试结果显示,在-18.0 ℃时,支架的临时形状得以固定,在人体体温(37.0 ℃)时,支架形状完全回复,表明支架具有良好的形状记忆效应.细胞毒性分析表明,与传统的聚乙二醇二丙烯酸酯支架相比,人骨髓间充质干细胞的附着和增殖能力明显提高,与PLA和PCL相比无显著性差异.这项研究将极大地促进可再生资源的利用,对可再生材料和先进打印技术在生物医学支架方面的发展具有重要意义.

3.2 航空航天领域形状记忆材料应用到航空航天领域的优势是制成的器件可以压缩和包装,能有效减小体积,运送到空间指定位置后再进行展开.应用于太空领域的形状记忆材料通常是SMA.SMPs应用于太空领域的主要原因是SMPs的密度小和变形量大.

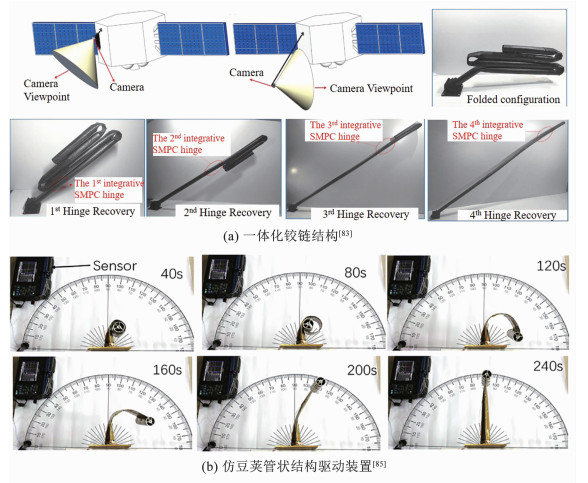

基于SMPCs的自展开结构具有自展开、重量轻、承载能力高等优点,因此在航空航天领域有巨大的应用价值.目前,SMPCs主要在可展开天线、太阳能电池板、铰链等机构中应用[77-82].铰链在航空航天领域有着广泛的应用,例如自动夹紧装置、多角度成像系统、可展开太阳能电池阵列等.为同时满足航天器自驱动夹持装置和多角度成像系统的需求,Liu等[83]设计一种一体化铰链结构,共包含4个关节铰链结构,4个关节铰链可进行选择性展开,这种可折叠的结构占地面积小且力学性能优异,图 10(a)中所示是4个关节铰链依次展开的过程,这种结构使卫星能够全方位捕捉目标或记录自身工作阶段的空间环境图像.制备的碳纤维增强形状记忆环氧复合材料的一体化铰链,从材料选择、结构设计、制造成型、材料和结构性能测试以及应用验证等方面进行了大量的研究.与传统结构相比,一体化结构具有更高的可靠性,以及更高的刚度和强度,能更好的完成支撑相机多角度拍摄的任务.与形状记忆合金相比,SMPs的机械强度较弱,这在很大程度上限制了它的工程应用,因此,在使用SMPs前需要对其进行增强化处理.与普通连续纤维增强的SMPCs相比,预浸料具有更优异的热力学性能.0°/90.0°编织碳纤维-环氧预浸料在近红外线的辐照下有形状回复性能.Herath等[84]用这种环氧预浸料制备一种可展开太阳能电池板阵列模型,并展示了近红外辐射下的展开过程.SMPs由于低刚度,强度和驱动力,不适合作为承重结构使用,向SMPs中添加增强材料,使SMPs可作为承重材料.2017年,美国国家航空航天局成功发射太阳能电池阵列,与传统的折叠式太阳能电池阵列相比,它更灵活、更轻、具有更大的聚集和展开比例,利用弹性狭缝管吊杆应变能的储存和释放,完成结构的收拢和展开工作.基于狭缝管吊杆的启发,Liu等[85]设计一种仿生豆荚的管状结构,并在模拟太空环境下进行热力学性能验证. 图 10(b)中展示了豆荚管结构从卷曲态到伸展态的变形过程,整个过程大约需要4.0 min.这种可展开结构具有速度稳定、展开过程可控、重量轻、比刚度高等优点,显示了这种豆荚管构件在太空可展开结构中的应用潜力.

|

(a) Integrated hinge construction[83]; (b) Pod tube device[85] 图 10 空间智能展开结构[83, 85] Fig. 10 Space intelligence deployable structure[83, 85] |

3D打印技术是第三次工业革命制造领域的典型代表技术,SMPCs的打印在工业制造中有着举足轻重的地位,尤其是在航空航天领域.3D打印技术应用到航空航天领域,有明显优势:缩短研发周期;提高材料利用率、降低成本;优化零件结构、增加使用寿命;修复零件、减少损失.受剪刀开合机制的启发,Chen等[86]用SMP驱动器替代剪刀的轮毂,制成环形可自折叠外框架,利用3D打印技术将与剪刀轮毂相同的SMP材料制成折纸底层,以此来实现环内折纸结构的自主变形.将环形框架和折纸结构进行组装,组成了自展开式软太阳能电池板阵列,利用SMPs的形状记忆效应,实现从折叠状态到展开状态的变形过程.与折叠状态相比,展开状态下它显示出10倍的面积变化,整个展开过程花费时间约40.0 s.在这项工作中,虽然整个太阳能电池板阵列结构不是3D打印一体成型,但是证明了3D打印技术在航空航天领域的无限潜能,并且随着对航天器性能的要求越来越高,3D打印技术和可打印材料在航空航天领域将会占据重要的地位.

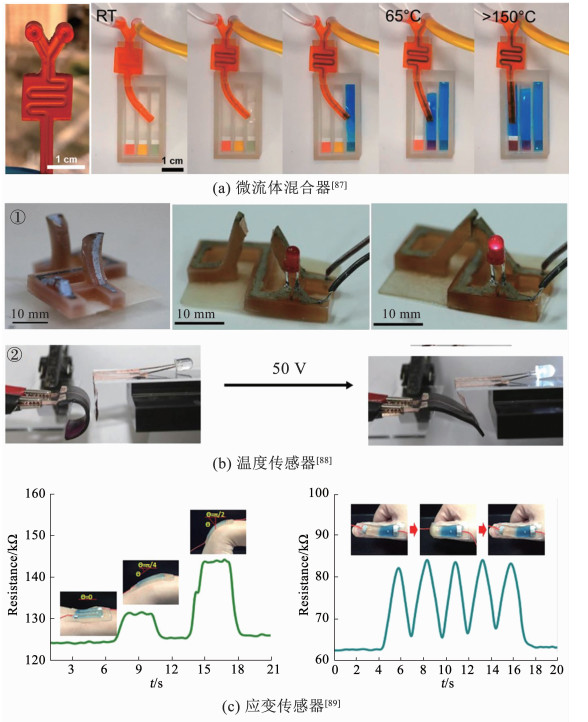

3.3 智能器件为满足不断增长的复杂功能需求,人们对功能材料及其3D打印技术的研究兴趣不断增长.3D打印技术与功能高分子及纳米复合材料相结合的研究主要涉及传感器、执行器、机器人、电子学和医疗设备等领域.Peng等[87]成功地制备一种基于丙烯酸单体和离子对单体的可光固化的三重形状记忆聚合物.利用DLP打印机的高打印分辨率,用激光切割和软光刻技术制备形状记忆聚合物微流控芯片(图 11(a)),形状记忆微流体混合器由一个Y形入口、一条蛇形通道和一条直通道组成.在每个槽的末端放置3根PH试纸,代表 3种不同的目标反应物.在微混合器2个入口中分别注入无色的氢氧化钠溶液和黄色的溴百里酚蓝溶液.在室温下,程序控制的出口通道指向右侧的槽,注入混合溶液导致PH试纸的颜色发生变化;当温度升高到65.0 ℃时,出口通道回复到中间沟槽,注入溶液,PH试纸颜色发生变化;当加热到150.0 ℃以上时,出口通道变成直线,溶液流入左槽,与最后一条试纸反应.因此,通过对4D打印的微混合器进行加热,不同的加热温度可以实现微反应器的选择性控制.Zarek等[88]向聚己内酯甲基丙烯酸酯中加入光引发剂、染料、抑制剂,制成形状记忆光敏树脂,用于SLA打印,将打印的SMP与导电材料集成,可以将打印的形状记忆体应用于实际的电子器件中.打印的两种响应型电子器件,图 11(b)①是电子温度传感器件,该装置由SMP打印而成,用纳米银墨水喷墨打印电子触点,当温度加热到熔点以上,电路关闭并点亮一个LED.

|

(a) Microfluidic mixer[87]; (b) Temperature sensor[88]; (c) Strain sensor[89] 图 11 智能器件的4D打印[87-89] Fig. 11 4D printing of smart devices[87-89] |

图 11(b)②是第二种装置,在打印的SMP表面上沉积一层CNTs,形成电加热器,通电后,SMP器件回复到其初始形状,连通电路,点亮LED.水凝胶具有良好的可恢复性和显著的自愈合能力,基于卡拉胶在水中可热解的溶胶-凝胶转变行为,Liu等[89]将离子交联的卡拉胶与共价交联的聚丙烯酰胺(Polyacrylamide, PAAM)相结合,制备卡拉胶/PAAM双网络水凝胶.这种双网络水凝胶的预凝胶溶液可以作为3D打印的油墨.研究发现卡拉胶/PAAM双网络水凝胶在1 000.0 %应变下具有很高的应变灵敏度,应变系数为0.6.将卡拉胶/PAAM双网络水凝胶应变传感器,将其固定在人手指关节和手腕关节处,实时监测手指和手腕的运动.如图 11(c)所示,食指弯曲程度越来越大,检测到的电阻信号也越来越强.相同原理,手腕弯曲角度θ越大,电阻值越大,当角度不变时,电阻值也不变.这种水凝胶传感器的响应迅速,可在1.0 s内完成,且可反复多次使用,可以作为机器人和人体动作感应的传感器.

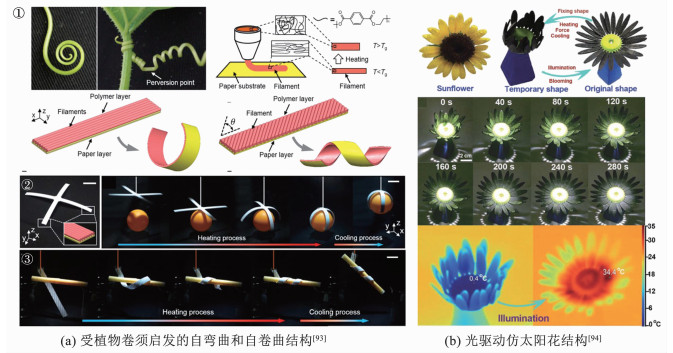

3.4 仿生仿生材料是本世纪发展的新材料之一,与信息通信、人工智能、创新制造等高新技术结合,实现材料的智能化、信息化、结构功能一体化[90-92].植物对环境刺激做出反应的本能运动激发了许多人造变形系统.卷须是攀援植物通过植物内部层状组织的不对称收缩,从直线形态转化为螺旋形态的一种寄生抓取部件.受卷须的启发,Wang等[93]开发一类预编程变形的软夹具,能够模拟植物卷须的一般运动,包括弯曲,螺旋和螺旋扭曲抓取.通过3D打印技术在纸基底上打印聚合物,制成聚合物-纸复合结构.由于纤维在打印过程中被拉伸并附着在纸基底上,加热后纤维表现出自收缩的效果,达到变形的目的.图 12(a)①所示,打印纤维的方向决定了弯曲的方向,当打印纤维方向与纸基底边界一致时,发生弯曲形变;当打印纤维方向与纸基底边界之间有一定角度时,复合结构发生螺旋扭曲变形,然后利用这些变形设计抓取对应物体的夹持器.图 12(a)②和③分别是弯曲夹持器抓取乒乓球的过程和螺旋夹持器夹取圆柱形物体的过程.与传统的平面或管状结构的刺激响应器件相比,3D打印的刺激响应器件不仅在宏观上满足了复杂形状的要求,而且在微观上满足了外界刺激引起的各种构象变化.受太阳花阳光下盛开的启发, Yang等[94]采用碳黑添加的SMPU复合材料,成功打印了光敏形状记忆器件,如图 12(b)所示.对打印的光敏形状记忆器件进行光引发测试,280.0 s内仿生花朵可完全展开,此时花朵温度显示34.4 ℃,实验结果显示该器件具有较高的光热转换效率.这种简单的打印策略将为仿生智能设备和软机器人的设计和制造带来巨大的机遇.

|

(A) Self-bending and self-curling structures inspired by plant tendrils[93]; (B) Photo driven helianthus structure[94] 图 12 仿生结构设计及其4D打印[93-94] Fig. 12 Bionic structures design and their 4D printing[93-94] |

3D打印技术可以制造具有高精度复杂几何图形的微结构,从而实现新的功能或改进之后达到最佳的性能.虽然目前3D打印主要用单一材料来打印结构,但多材料打印技术的研究,使得异质结构复合材料得以开发.Ge等[95]在打印过程中通过打印油墨的自动化交换实现了多材料的打印,打印不同大小和不同爪数量的多材料仿生机械手,机械手的尺寸只有几微米,具有微夹具的功能,可以抓取物体,也可以作为药物释放装置.近年来软材料驱动器的发展引起了人们极大的关注,这种驱动器具有运动能力、变形能力和对环境刺激的响应能力.基于以上优点,软体水生生物逐渐进入人们的视野,尤其是章鱼、海星、水母等,人们希望能够将它们在水中的优势用于软体驱动器、软体机器人的研发工作.3D打印技术的发展解决了复杂结构的制造问题,用于打印仿生水生生物结构的材料必须具备两个条件,提供三维打印系统中微挤压所需的流变特性和在水介质中具有物理化学和力学特性.McCracken等[96]优化10种可打印凝胶材料,使纳米复合水凝胶材料具有良好的电离特性和力学性能,因此适用于模拟海洋生物的结构弯曲特征,再结合3D打印技术,成功制造软体驱动器.打印的仿水母的软体驱动器是由几种凝胶材料打印而成,不同的部位使用不同性质的凝胶或凝胶复合材料,利用水合作用的差异性,凝胶材料展现出不同程度的变形,从而实现不同的功能特性.

4 4D打印SMPs及SMPCs存在问题及未来发展方向4D打印的概念自提出以来,引起人们极大的兴趣和广泛的关注,几年时间内研发了许多打印方法、打印材料和驱动方法,在生物医疗、航空航天、智能器件、仿生、机器人、折纸、智能服饰、智能家居等领域有着广阔的应用前景.然而,与许多其他新兴技术一样,4D打印仍然面临着许多挑战.

首先,3D打印技术不够成熟,存在打印精度低,效率低,打印结构件强度低等缺点.打印精度受多个因素影响,一方面是打印设备自身的精度,另一方面是打印参数的设定,例如打印速度、挤出速度、打印温度、层厚度等.目前,打印精度可达几微米,在打印技术不成熟的当下,要求提高精度就极可能要牺牲打印速度,打印几厘米尺寸的试件需要几十分钟到几个小时的时间,打印时间过长,在规模化生产时处于劣势.3D打印采用“分层制造,层层叠加”的制造工艺,打印的零件层与层之间的结合强度,远远不如传统模具整体浇铸而成的零件强度.如果能改变层层叠加制造的方式,既能解决打印结构层与层之间连接强度的问题,还能提高打印效率,所以研发一体化打印方式是未来4D打印技术发展方向之一.

其次,SMPs材料响应慢、功能性低.材料或者打印结构发生变形需要几十秒甚至几分钟的时间,明显驱动力不足,响应缓慢;另外,一些仿生研究或组织工程,目前只能模仿外形和弯曲、扭转等简单的变形运动,不能复制动植物的细胞活性,所以不能体现出组织结构的特殊功能性.SMPCs存在两相或多相不均匀问题,例如,连续纤维增强的SMPCs的FDM打印中,会出现树脂与碳纤维不能完全浸润的问题,在打印结构发生变形时,导致树脂和碳纤维脱离.增强树脂对纤维的浸润性可以增加两相的结合强度,所以,在打印过程中,使用预浸料是解决复合材料打印不均匀的一种有效方案;颗粒或短切纤维增强的光敏树脂,很容易出现填料沉积问题,固化后的复合材料应力分布不均,所以增加油墨的稳定性、防止填料沉积是解决问题的关键.

另外,驱动方式单一,大多数的SMPs材料是热能驱动的,在一些特殊的应用场所,热驱动是不安全、不便利的.例如,目前航天器上SMPCs可展开结构的驱动方式为电驱动,需要电源、电线和电热膜的共同辅助才能完成展开,步骤复杂,过程繁琐.研发非接触式驱动意义重大,利用太阳光驱动的可展开结构是一项新的挑战;在生物医疗领域,微创手术中植入体内的可展开支架,热驱动支架展开显然是不切实际的,目前磁驱动是最安全的驱动方法,但是磁驱动需要较大型的设备,磁场范围大,不能精准地作用于治疗之处,显然它不能提供非常便捷的服务,所以研发精准且便捷的非接触式驱动方式是十分必要的.

最后,打印的结构件缺乏功能应用验证.目前4D打印的智能结构件还处于实验室研发阶段, 打印一些简单结构,展示其有变形、变色等功能,与实际应用、规模化生产还相差甚远.

5 结论与展望本文重点介绍基于4D打印技术SMPs和SMPCs的制备、驱动和应用3方面内容.首先阐述了目前4D打印技术存在的问题以及对新打印技术的探索;其次,从填料的角度出发,分析4D打印SMPCs不同驱动方式的研究现状及进展;最后,我们从生物医疗、航空航天、智能器件和仿生这4个应用领域阐述4D打印SMPs和SMPCs的应用现状和发展潜力.未来4D打印的发展仍要依赖于跨学科研究和各个领域的技术进步,例如3D打印技术、智能材料科学、新颖的结构设计和建模工具.发展高分辨率、高速和多材料一体化3D打印技术,以满足多尺度复杂结构器件的快速成型;研发具有快速响应且性能稳定的材料和油墨;开发功能强大的软件,建立理论模型来精确预测和优化形状变化,确定形状变化状态的相互作用并计算能量.只有这些方向同时发展和进步,4D打印技术才能进一步发展成一个完整、高效的体系,才能够满足各种功能应用.

| [1] |

LENG Jinsong, LAN Xin, LIU Yanju, et al. Shape-memory polymers and their composites: stimulus methods and applications[J]. Progress in Materials Science, 2011, 56(7): 1077. DOI:10.1016/j.pmatsci.2011.03.001 |

| [2] |

LENG Jinsong, DU Shanyi. Shape-memory polymers and multifunctional composites[M]. Boca Raton: CRC Press, 2010: 1.

|

| [3] |

杜善义, 冷劲松, 王殿富. 智能材料系统和结构[M]. 北京: 科学出版社, 2001: 1. DU Shanyi, LENG Jinsong, WANG Dianfu. Smart material systems and structures[M]. Beijing: Science Press, 2001: 1. |

| [4] |

KUANG Xiao, ROACH D J, WU Jingtao, et al. Advances in 4D printing: materials and applications[J]. Advanced Functional Materials, 2019, 29: 1805290. DOI:10.1002/adfm.201805290 |

| [5] |

HU Jinlian, CHEN Shaojun. A review of actively moving polymers in textile applications[J]. Journal of Materials Chemistry, 2010, 20: 3346. DOI:10.1039/b922872a |

| [6] |

卢海洲, 罗炫, 陈涛, 等. 4D打印技术的研究进展[J]. 航空材料学报, 2019, 39(2): 1. LU Haizhou, LUO Xuan, CHEN Tao, et al. Recent progress of 4D printing technology[J]. Journal of Aeronautical Materials, 2019, 39(2): 1. DOI:10.11868/j.issn.1005-5053.2018.000041 |

| [7] |

魏洪秋, 万雪, 刘彦菊, 等. 4D打印形状记忆聚合物材料的研究现状与应用前景[J]. 中国科学:技术科学, 2018, 48(1): 2. WEI Hongqiu, WAN Xue, LIU Yanju, et al. 4D printing of shape memory polymers: research status and application prospects[J]. Scientia Sinica Technologica, 2018, 48(1): 2. DOI:10.1360/N092017-00156 |

| [8] |

GE Qi, QI H J, DUNN M L. Active materials by four-dimension printing[J]. Applied Physics Letters, 2013, 103: 131901. DOI:10.1063/1.4819837 |

| [9] |

MOMENI F, MEHDI S M, HASSANI N, et al. A review of 4D printing[J]. Materials & Design, 2017, 122: 42. DOI:10.1016/j.matdes.2017.02.068 |

| [10] |

KHOO Z X, TEOH J E M, LIU Yong, et al. 3D printing of smart materials: a review on recent progresses in 4D printing[J]. Virtual and Physical Prototyping, 2015, 10(3): 103. DOI:10.1080/17452759.2015.1097054 |

| [11] |

GAO Bin, YANG Qingzhen, ZHAO Xin, et al. 4D bioprinting for biomedical applications[J]. Trends in Biotechnology, 2016, 34(9): 746. DOI:10.1016/j.tibtech.2016.03.004 |

| [12] |

ZAREK M, LAYANI M, ELIAZAR S, et al. 4D printing shape memory polymers for dynamic jewellery and fashionwear[J]. Virtual and Physical Prototyping, 2016, 11(4): 263. DOI:10.1080/17452759.2016.1244085.DOI:10.1080/17452759.2016.1244085 |

| [13] |

ZHANG Fenghua, XIA Yuliang, WANG Linlin, et al. Conductive Shape Memory Microfiber Membranes with Core-Shell Structures and Electroactive Performance[J]. ACS Applied Materials & Interfaces, 2018, 10(41): 35526. DOI:10.1021/acsami.8b12743 |

| [14] |

WANG Jingchun, WANG Zhenguo, SONG Zhengyi, et al. Biomimetic shape-color double-responsive 4D printing[J]. Advanced Materials Technologies, 2019, 4(9): 1900293. DOI:10.1002/admt.201900293 |

| [15] |

INVERNIZZI M, TURRI S, LEVI M, et al. 4D printed thermally activated self-healing and shape memory polycaprolactone-based polymers[J]. European Polymer Journal, 2018, 101: 169. DOI:10.1016/j.eurpolymj.2018.02.023 |

| [16] |

ZHANG Biao, ZHANG Wang, ZHANG Zhiqian, et al. Self-healing four-dimensional printing with an ultraviolet curable double-network shape memory polymer system[J]. ACS Applied Materials & Interfaces, 2019, 11(10): 10328. DOI:10.1021/acsami.9b00359 |

| [17] |

SYDNEY G A, MATSUMOTO E A, NUZZO R G, et al. Biomimetic 4D printing[J]. Nature Materials, 2016, 15: 413. DOI:10.1038/nmat4544 |

| [18] |

DING Zhen, WEEGER O, QI H J, et al. 4D rods: 3D structures via programmable 1D composite rods[J]. Materials & Design, 2018, 137: 256. DOI:10.1016/j.matdes.2017.10.004 |

| [19] |

MANEN T V, JANBAZ S, ZADPOOR A A. Programming 2D/3D shape-shifting with hobbyist 3D printers[J]. Materials Horizons, 2017, 4: 1064. DOI:10.1039/C7MH00269F |

| [20] |

WU Ziliang, MOSHE M, GREENER J, et al. Three-dimensional shape transformations of hydrogel sheets induced by small-scale modulation of internal stresses[J]. Nature Communications, 2013, 4: 1586. DOI:10.1038/ncomms2549 |

| [21] |

HAO Wenfeng, LIU Ye, ZHOU Hao, et al. Preparation and characterization of 3D printed continuous carbon fiber reinforced thermosetting composites[J]. Polymer Testing, 2018, 65: 29. DOI:10.1016/j.polymertesting.2017.11.004 |

| [22] |

KELLY B E, BHATTACHARYA I, HEIDARI H, et al. Volumetric additive manufacturing via tomographic reconstruction[J]. Science, 2019, 363(6431): 1075. DOI:10.1126/science.aau7114 |

| [23] |

REN Luquan, LI Bingqian, SONG Zhengyi, et al. Bioinspired fiber-regulated composite with tunable permanent shape and shape memory properties via 3d magnetic printing[J]. Composites Part B: Engineering, 2019, 164: 458. DOI:10.1016/j.compositesb.2019.01.061 |

| [24] |

CESARANO III J, SEGALMAN R, CALVERT P. Robocasting provides moldless fabrication from slurry deposition[J]. Ceramics Industry, 1998, 148(4): 94. |

| [25] |

CHEN Kaijuan, KUANG Xiao, LI V, et al. Fabrication of tough epoxy with shape memory effects by UV-assisted direct-ink write printing[J]. Soft Matter, 2018, 14: 1879. DOI:10.1039/C7SM02362F |

| [26] |

SKYLAR-SCOTT M A, MUELLER J, Visser C W, et al. Voxelated soft matter via multimaterial multinozzle 3D printing[J]. Nature, 2019, 575: 330. DOI:10.1038/s41586-019-1736-8 |

| [27] |

YANG Yang, CHEN Yonghua, WEI Ying, et al. 3D printing of shape memory polymer for functional part fabrication[J]. International Journal of Advanced Manufacturing Technology, 2016, 84: 2079. DOI:10.1007/s00170-015-7843-2 |

| [28] |

JIA Han, GU Shuying, CHANG Kun. 3D printed self-expandable vascular stents from biodegradable shape memory polymer[J]. Advances in Polymer Technology, 2018, 1. DOI:10.1002/adv.22091 |

| [29] |

FAN Mengjin, LIU Jialin, LI Xiangyuan, et al. Thermal, mechanical and shape memory properties of an intrinsically toughened epoxy/anhydride system[J]. Journal of Polymer Research, 2014, 21(3): 1. DOI:10.1007/s10965-014-0376-9 |

| [30] |

WU Xiao, YANG Xin, ZHANG Ying, et al. A new shape memory epoxy resin with excellent comprehensive properties[J]. Journal of Materials Science, 2016, 51(6): 3231. DOI:10.1007/s10853-015-9634-4 |

| [31] |

FAN Mengjin, LI Xiangyuan, ZHANG Junying, et al. Curing kinetics and shape memory behavior of an intrinsically toughened epoxy resin system[J]. Journal of Thermal Analysis and Calorimetry, 2015, 119(1): 537. DOI:10.1007/s10973-014-4106-7 |

| [32] |

FAN Mengjin, YU Heng, LI Xiangyuan, et al. Thermomechanical and shape-memory properties of epoxy-based shape-memory polymer using diglycidyl ether of ethoxylated bisphenol-A[J]. Smart Materials and Structures, 2013, 22(5): 055034. DOI:10.1088/0964-1726/22/5/055034 |

| [33] |

FELDKAMP D M, ROUSSEAU I A. Effect of chemical composition on the deformability of shape-memory epoxies[J]. Macromolecular Materials and Engineering, 2011, 296(12): 1128. DOI:10.1002/mame.201100066 |

| [34] |

BIJU R, GOURI C, REGHUNADHAN NAIR C P. Shape memory polymers based on cyanate ester-epoxy-poly (tetramethyleneoxide) co-reacted system[J]. European Polymer Journal, 2012, 48(3): 499. DOI:10.1016/j.eurpolymj.2011.11.019 |

| [35] |

WEI Kun, ZHU Guangming, TANG Yusheng, et al. The effects of crosslink density on thermo-mechanical properties of shape memory hydro-epoxy resin[J]. Journal of Materials Research, 2013, 28(20): 2903. DOI:10.1557/jmr.2013.277 |

| [36] |

YU Ran, YANG Xin, ZHANG Ying, et al. Three-dimensional printing of shape memory composites with epoxy-acrylate hybrid photopolymer[J]. ACS Applied Materials & Interfaces, 2017, 9(2): 1820. DOI:10.1021/acsami.6b13531 |

| [37] |

ZHANG Yue, HUANG Limei, SONG Huijie, et al. 4D printing of a digital shape memory polymer with tunable high performance[J]. ACS Applied Materials & Interfaces, 2019, 11(35): 32408. DOI:10.1021/acsami.9b11062 |

| [38] |

ZHANG Quan, ZHANG Kai, HU Gengkai. Smart three-dimensional lightweight structure triggered from a thin composite sheet via 3D printing technique[J]. Scientific Reports, 2016, 6: 22431. DOI:10.1038/srep22431 |

| [39] |

SONG Zhengyi, REN Luquan, ZHAO Che. Biomimetic nonuniform, dual-stimuli self-morphing enabled by gradient four-dimensional printing[J]. ACS Applied Materials & Interfaces, 2020, 12(5): 6351. DOI:10.1021/acsami.9b17577 |

| [40] |

BAKER A B, BATES S R G, LLEWELLYN-JONES T M. 4D printing with robust thermoplastic polyurethane hydrogel-elastomer trilayers[J]. Materials and Design, 2019, 163: 107544. DOI:10.1016/j.matdes.2018.107544 |

| [41] |

YUAN Chao, ZHEN Ding, WANG Tiejun. Shape forming by thermal expansion mismatch and shape memory locking in polymer/elastomer laminates[J]. Smart Materials and Structures, 2017, 26(10): 105027. DOI:10.1088/1361-665X/aa8241 |

| [42] |

ZHAO Zeang, KUANG Xiao, YUAN Chao. Hydrophilic/hydrophobic composite shape-shifting structures[J]. ACS Applied Materials & Interfaces, 2018, 10(23): 19932. DOI:10.1021/acsami.8b02444 |

| [43] |

NAFICY S, GATELY R, GORKIN III R. 4D printing of reversible shape morphing hydrogel structures[J]. Macromolecular Materials and Engineering, 2017, 302(1): 1600212. DOI:10.1002/mame.201600212 |

| [44] |

JIN Yifei, SHEN Yangyang, YIN Jun. Nanoclay-based self-supporting responsive nanocomposite hydrogels for printing applications[J]. ACS Applied Materials & Interfaces, 2018, 10(12): 10461. DOI:10.1021/acsami.8b00806 |

| [45] |

WANG Qingrui, TIAN Xiaoyong, HUANG Lan, et al. Programmable morphing composites with embedded continuous fibers by 4D printing[J]. Materials & Design, 2018, 155: 404. DOI:10.1016/j.matdes.2018.06.027 |

| [46] |

MULAKKAL M C, TRASK R S, TING V P, et al. Responsive cellulose-hydrogel composite ink for 4D printing[J]. Materials & Design, 2018, 160: 108. DOI:10.1016/j.matdes.2018.09.009 |

| [47] |

KUANG Xiao, CHEN Kaijun J, DUNN C K, et al. 3D printing of highly stretchable, shape-memory, and self-healing elastomer toward novel 4D printing[J]. ACS Applied Materials & Interfaces, 2018, 10(8): 7381. DOI:10.1021/acsami.7b18265 |

| [48] |

CHOONG Y Y C, MALEKSAEEDI S, ENG H, et al. High speed 4D printing of shape memory polymers with nanosilica[J]. Applied Materials Today, 2020, 18: 100515. DOI:10.1016/j.apmt.2019.100515 |

| [49] |

LENG Jinsong, LAN Xin, LIU Yanju, et al. Electroactive thermoset shape memory polymer nanocomposite filled with nanocarbon powders[J]. Smart Materials and Structures, 2009, 18: 074003. DOI:10.1088/0964-1726/18/7/074003 |

| [50] |

DUIGOU A L, CHABAUD G, SCARPA F, et al. Bioinspired electro-thermo-hygro reversible shape-changing materials by 4D printing[J]. Advanced Functional Materials, 2019, 29(40): 1903280. DOI:10.1002/adfm.201903280 |

| [51] |

ZHANG Zhixing, DOU Jiaxin, HE Jiehao, et al. Electrically/infrared actuated shape memory composites based on a bio-based polyester blend and graphene nanoplatelets and their excellent self-driven ability[J]. Journal of Materials Chemistry C, 2017, 5: 4087. DOI:10.1039/C7TC00828G |

| [52] |

LIU Yang, ZHANG Fenghua, LENG Jinsong, et al. Remotely and sequentially controlled actuation of electroactivated carbon nanotube/shape memory polymer composites[J]. Advanced Materials Technology, 2019, 4(12): 1900600. DOI:10.1002/admt.201900600 |

| [53] |

RODRIGUEZ J N, ZHU Cheng, DUOSS E B, et al. Shape-morphing composites with designed micro-architectures[J]. Scientific Reports, 2016, 6: 27933. DOI:10.1038/srep27933 |

| [54] |

GARCIA ROSALES C A, GARCIA DUARTE M F, KIM H, et al. 3D printing of shape memory polymer (SMP)/carbon black (CB) nanocomposites with electro-responsive toughness enhancement[J]. Materials Research Express, 2018, 5: 065704. DOI:10.1088/2053-1591/aacd53 |

| [55] |

WEI Hongqiu, CAUCHY X, NAVAS I O, et al. Direct 3D printing of hybrid nanofiber-based nanocomposites for highly conductive and shape memory applications[J]. ACS Applied Materials & Interfaces, 2019, 11(27): 24523. DOI:10.1021/acsami.9b04245 |

| [56] |

WAN Xue, ZHANG Fenghua, LIU Yanju, et al. CNT-based electro-responsive shape memory functionalized 3D printed nanocomposites for liquid sensors[J]. Carbon, 2019, 155: 77. DOI:10.1016/j.carbon.2019.08.047 |

| [57] |

LI Zhiwei, YANG Fan, YIN Yadong. Smart materials by nanoscale magnetic assembly[J]. Advanced Functional Materials, 2020, 30(2): 1903467. DOI:10.1002/adfm.201903467 |

| [58] |

ROH S, OKELLO L B, GOLBASI N, et al. 3D-printed silicone soft architectures with programmed magneto-capillary reconfiguration[J]. Advanced Materials Technologies, 2019, 4(4): 180052. DOI:10.1002/admt.201800528 |

| [59] |

ZHU Pengfei, YANG Weiyi, WANG Rong, et al. 4D printing of complex structures with a fast response time to magnetic stimulus[J]. ACS Applied Materials & Interfaces, 2018, 10(42): 36435. DOI:10.1021/acsami.8b12853 |

| [60] |

ZHAO Wei, ZHANG Fenghua, LENG Jinsong, et al. Personalized 4D printing of bioinspired tracheal scaffold concept based on magnetic stimulated shape memory composites[J]. Composites Science and Technology, 2019, 184: 107866. DOI:10.1016/j.compscitech.2019.107866 |

| [61] |

ZHANG Yue, YIN Xiangyu, ZHENG Mingyue, et al. 3D printing of thermoreversible polyurethanes with targeted shape memory and precise in situ self-healing properties[J]. Journal of Materials Chemistry A, 2019, 7: 6972. DOI:10.1039/C8TA12428K |

| [62] |

HAGAMAN D E, LEIST S, ZHOU J, et al. Photoactivated polymeric bilayer actuators fabricated via 3D printing[J]. ACS Applied Materials & Interfaces, 2018, 10(32): 27308. DOI:10.1021/acsami.8b08503 |

| [63] |

李春妍, 张风华, 王亚立, 等. 4D打印形状记忆聚合物在生物医疗领域的研究进展[J]. 中国科学:技术科学, 2019, 49(1): 13. LI Chunyan, ZHANG Fenghua, WANG Yali, et al. Development of 4D printed shape memory polymers in biomedical field[J]. Scientia Sinica Technologica, 2019, 49(1): 13. DOI:10.1360/N092018-00153 |

| [64] |

白凯淞, 陈光华, 由长城, 等. 4D生物打印技术的研究进展[J]. 医学综述, 2019, 25(16): 3189. BAI Kaisong, CHEN Guanghua, YOU Changcheng, et al. Research advances of 4D bioprinting technology[J]. Medical Recapitulate, 2019, 25(16): 3189. DOI:10.3969/j.issn.1006-2084.2019.16.014 |

| [65] |

MIAO Shida, CASTRO N, NOWICKI M, et al. 4D printing of polymeric materials for tissue and organ regeneration[J]. Materials Today, 2017, 20(10): 577. DOI:10.1016/j.mattod.2017.06.005 |

| [66] |

MORRISON R J, HOLLISTER S J, NIEDNER M F, et al. Mitigation of tracheobronchomalacia with 3D-printed personalized medical devices in pediatric patients[J]. Science Translational Medicine, 2015, 7(285): 285r. DOI:10.1126/scitranslmed.3010825 |

| [67] |

ZAREK M, MANSOUR N, SHAPIRA S, et al. 4D printing of shape memory-based personalized endoluminal medical devices[J]. Macromolecular Rapid Communications, 2017, 38(2): 1600628. DOI:10.1002/marc.201600628 |

| [68] |

WEI Hongqiu, ZHANG Qiwei, YAO Yongtao, et al. Direct-write fabrication of 4D active shape-changing structures based on a shape memory polymer and its nanocomposite[J]. ACS Applied Materials & Interfaces, 2017, 9(1): 876. DOI:10.1021/acsami.6b12824 |

| [69] |

REN Jing, XU Quanfu, CHEN Xiaomeng, et al. Superaligned carbon nanotubes guide oriented cell growth and promote electrophysiological homogeneity for synthetic cardiac tissues[J]. Advanced Materials, 2017, 29(44): 1702713. DOI:10.1002/adma.201702713 |

| [70] |

LIN Cheng, LYU Jinxin, LI Yuanshi, et al. 4D-printed biodegradable and remotely controllable shape memory occlusion devices[J]. Advanced Functional Materials, 2019, 29(51): 1906569. DOI:10.1002/adfm.201906569 |

| [71] |

BOBBERT F S L, JANBAZ S, ZADPOOR A A. Towards deployable meta-implants[J]. Journal of Materials Chemistry B, 2018, 6: 3449. DOI:10.1039/C8TB00576A |

| [72] |

ZHANG Fenghua, WANG Linlin, ZHENG Zhichao, et al. Magnetic programming of 4D printed shape memory composite structures[J]. Composites Part A, 2019, 125: 105571. DOI:10.1016/j.compositesa.2019.105571 |

| [73] |

DADO D, SAGI M, LEVENBERG S, et al. Mechanical control of stem cell differentiation[J]. Regenerative Medicine, 2012, 7: 101. DOI:10.2217/rme.11.99 |

| [74] |

GUILAK F, COHEN D M, ESTES B T, et al. Control of stem cell fate by physical interactions with the extracellular matrix[J]. Cell Stem Cell, 2009, 5(1): 17. DOI:10.1016/j.stem.2009.06.016 |

| [75] |

HENDRIKSON W J, ROUWKEMA J, CLEMENTI F, et al. Towards 4D printed scaffolds for tissue engineering: exploiting 3D shape memory polymers to deliver time-controlled stimulus on cultured cells[J]. Biofabrication, 2017, 9: 03100. DOI:10.1088/1758-5090/aa8114 |

| [76] |

MIAO Shida, ZHU Wei, CASTRO N J, et al. 4D printing smart biomedical scaffolds with novel soybean oil epoxidized acrylate[J]. Scientific Reports, 2016, 6: 27226. DOI:10.1038/srep27226 |

| [77] |

HUANG Limei, JIANG Ruiqi, WU Jingjun, et al. Ultrafast digital printing toward 4D shape changing materials[J]. Advanced Materials, 2017, 29(7): 1605390. DOI:10.1002/adma.201605390 |

| [78] |

SAKOVSKY M, PELLEGRINO S. Closed cross-section dual-matrix composite hinge for deployable structures[J]. Composite Structures, 2019, 208: 784. DOI:10.1016/j.compstruct.2018.10.040 |

| [79] |

LI Fengfeng, LIU Liwu, LAN Xin, et al. Ground and geostationary orbital qualification of a sunlight-stimulated substrate based on shape memory polymer composite[J]. Smart Materials and Structures, 2019, 28: 075023. DOI:10.1088/1361-665X/ab18b7 |

| [80] |

LIU Zhiquan, QIU Hui, LI Xiao, et al. Review of large spacecraft deployable membrane antenna structures[J]. Chinese Journal of Mechanical Engineering, 2017, 30: 1447. DOI:10.1007/s10033-017-0198-x |

| [81] |

ZHANG Dou, LIU Liwu, LENG Jinsong, et al. Ultra-light release device integrated with screen-printed heaters for CubeSat's deployable solar arrays[J]. Composite Structures, 2020, 232: 111561. DOI:10.1016/j.compstruct.2019.111561 |

| [82] |

刘立武, 赵伟, 兰鑫, 等. 智能软聚合物及其航空航天领域应用[J]. 哈尔滨工业大学学报, 2016, 48(5): 1. LIU Liwu, ZHAO Wei, LAN Xin, et al. Soft intelligent material and its applications in aerospace[J]. Journal of Harbin Institute of Technology, 2016, 48(5): 1. DOI:10.11918/j.issn.0367-6234.2016.05.001 |

| [83] |

LIU Tianzhen, LIU Liwu, YU Miao, et al. Integrative hinge based on shape memory polymer composites: Material, design, properties and application[J]. Composite Structures, 2018, 206: 164. DOI:10.1016/j.compstruct.2018.08.041 |

| [84] |

HERATH H M C M, EPAARACHCHI J A, ISLAM M M, et al. Structural performance and photothermal recovery of carbon fibre reinforced shape memory polymer[J]. Composites Science and Technology, 2018, 167: 206. DOI:10.1016/j.compscitech.2018.07.042 |

| [85] |

LIU Zhengxian, LI Qifeng, BIAN Wenfeng, et al. Preliminary test and analysis of an ultralight lenticular tube based on shape memory polymer composites[J]. Composite Structures, 2019, 223: 110936. DOI:10.1016/j.compstruct.2019.110936 |

| [86] |

CHEN Tian, BILAL O R, LANG R, et al. Autonomous deployment of a solar panel using elastic origami and distributed shape-memory-polymer actuators[J]. Physical Review Applied, 2019, 11: 064069. DOI:10.1103/PhysRevApplied.11.064069 |

| [87] |

PENG Bangan, YANG Yunchong, GU Kai, et al. Digital light processing 3D printing of triple shape memory polymer for sequential shape shifting[J]. ACS Materials Letters, 2019, 1(4): 410. DOI:10.1021/acsmaterialslett.9b00262 |

| [88] |

ZAREK M, LAYANI M, COOPERSTEIN I, et al. 3D printing of shape memory polymers for flexible electronic devices[J]. Advanced Materials, 2016, 28(22): 4449. DOI:10.1002/adma.201503132 |

| [89] |

LIU Sijun, LI Lin. Ultrastretchable and self-healing double-network hydrogel for 3D printing and strain sensor[J]. ACS Applied Materials & Interfaces, 2017, 9(31): 26429. DOI:10.1021/acsami.7b07445 |

| [90] |

KANU N J, GUOTA E, VATES U K, et al. An insight into biomimetic 4D printing[J]. RSC Advances, 2019, 9: 38209. DOI:10.1039/C9RA07342F |

| [91] |

YAN Dongjia, CHANG Jiahui, ZHANG Hang, et al. Soft three-dimensional network materials with rational bio-mimetic designs[J]. Nature Communications, 2020, 11: 1180. DOI:10.1038/s41467-020-14996-5 |

| [92] |

ERB R M, SANDER J S, GRISCH R, et al. Self-shaping composites with programmable bioinspired microstructures[J]. Nature Communications, 2013, 4: 1712. DOI:10.1038/ncomms2666 |

| [93] |

WANG Wei, LI Chenzhe, CHO M, et al. Soft tendril-inspired grippers: Shape morphing of programmable polymer-paper bilayer composites[J]. ACS Applied Materials & Interfaces, 2018, 10(12): 10419. DOI:10.1021/acsami.7b18079 |

| [94] |

YANG Hui, LEOW W R, WANG Ting, et al. 3D printed photoresponsive devices based on shape memory composites[J]. Advanced Materials, 2017, 29(33): 1701627. DOI:10.1002/adma.201701627 |

| [95] |

GE Qi, SAKHAEI A H, LEE H, et al. Multimaterial 4D printing with tailorable shape memory polymers[J]. Scientific Reports, 2016, 6: 31110. DOI:10.1038/srep31110 |

| [96] |

MCCRACKEN J M, RAUZAN B M, KJELLMAN J C E, et al. Ionic hydrogels with biomimetic 4D-printed mechanical gradients: models for soft-bodied aquatic organisms[J]. Advanced Functional Materials, 2019, 29(28): 1806723. DOI:10.1002/adfm.201806723 |

2020, Vol. 52

2020, Vol. 52