随着电动汽车产业的发展,无线充电方式应运而生[1].无线充电凭借其非接触式充电方式,具有高灵活性、高便利性、高稳定性和可实现动态充电的优点[2],必将成为电动汽车的主要充电方式.但是,在无线充电过程中,如果电能发送端与接收端之间的区域落入金属异物,会导致金属异物短时间内迅速温升,从而带来安全隐患,并影响汽车充电效率[3].因此,开发电动汽车无线充电系统中金属异物检测技术是十分必要的.

由于电动汽车无线充电系统具有充电功率大(数kW级)、充电过程中功率变化大(0~满功率)、充电区域大(边长在500~700 mm的矩形区域)、工况复杂(车型差异、车辆进入、停车位置偏移)等特点,基于超声波和红外线识别、基于机器视觉以及基于无源感应线圈等检测方案存在各自的局限性[4].基于谐振电路原理,通过检测阻抗变化量来实现金属异物检测的有源线圈方案已经成为该领域的研究热点.

金属异物检测线圈是电动汽车无线充电系统中金属异物检测的感知单元,如何确定检测线圈的结构形式与结构参数是决定这种检测方案有效性与实用性的关键问题.

近年来,WiTricity公司[5]、Convenient Power公司[6-7]、韩国高等科学技术院[8-10]等单位的研究人员分别提出了不同的金属异物检测线圈结构方案,并分析了线圈结构参数对金属异物检测性能的影响.香港大学[11]、重庆大学[12-13]、山东大学[14]及其他高校[15-16]也开展了无线充电系统中金属异物检测技术的相关研究,并对单个圆形线圈在无线充电环境下感应磁场受金属异物的影响进行了初步仿真.

在电动汽车无线充电系统中,金属异物检测线圈的电磁环境极其复杂,目前还没有能够用于检测线圈设计的成熟理论方法.本文首先深入分析影响检测线圈电磁特性的主要因素,然后通过磁场仿真探究线圈结构参数与结构形式对检测线圈电磁特性的影响规律,为电动汽车无线充电系统中金属异物检测线圈的设计提供指导.

1 金属异物检测基本原理将金属异物检测线圈布置于电动汽车无线充电系统中能量发送线圈与接收线圈之间的磁场环境中,发送线圈一般采用基频为85 kHz的电压信号,给“由检测线圈与电容串联构成的谐振电路”施加频率远高于无线充电频率的高频交流激励信号(考虑到谐波的影响,检测线圈的激励谐振频率一般选择3~6 MHz),生成高频磁场,当有金属异物进入这个高频磁场时,因互感效应必然导致谐振电路偏离原谐振点而“失谐”[10],从而使检测线圈两端的电压变化.检测该电压变化情况即可判断是否有金属异物进入无线充电磁场环境中.由此可知,检测线圈的电磁感应特性直接决定了这种检测方法的可行性和灵敏度.

需要指出的是:置于无线充电环境中的检测线圈也会同时产生源于无线充电主磁场的感应信号,对于检测线圈,这些感应信号是低频噪声信号,可以通过滤波技术去除,限于篇幅,本文不予讨论.

此外,金属异物检测线圈置于无线充电环境中自身也必然会因涡流效应而发热,同时对系统的充电效率有微弱影响.在线圈结构设计时需要考虑充电过程中检测线圈发热引起的升温问题,避免造成安全隐患.对相关领域的用户,为确保充电系统的安全性,因检测线圈自身发热对系统充电效率的影响是可以接受的.

2 检测线圈电磁特性影响因素分析 2.1 检测线圈的基本结构形式为确保基于谐振原理的检测线圈的电磁感应特性对硬币、螺钉、螺母等小型金属异物进入充电区域后反应灵敏,综合考虑线圈的自感系数与载流量、线圈自身的发热、线圈参数选择的灵活性、线圈的制造成本以及匹配谐振电容的容值范围等众多因素,采用PCB形式的线圈比采用金属丝缠绕的线圈更具优势.

由电磁学理论可知,线圈内侧的磁感应强度远高于外侧的磁感应强度,金属异物在位于线圈内侧上方时,其与线圈耦合程度强于线圈外侧.因此,线圈的有效检测范围集中于线圈内侧上方区域.此外,线圈尺寸与异物尺寸之间的关系直接影响检测线圈对金属异物的敏感性.根据文献[12],对于硬币等尺寸较小的异物,随着检测线圈尺寸的增加,检测灵敏度逐步降低.为了能够检测到区域内是否存在硬币、螺钉、螺母等小型金属异物,检测线圈一般采用30~50 mm的圆形或矩形线圈为宜.电动汽车无线充电系统中的电能传输区域尺度远大于单个线圈的尺度,为实现全充电区域内金属异物检测,需要将若干个小线圈以阵列的形式铺设.

矩形线圈因其几何特征可实现单层紧密铺设,异物检测盲区面积占比较小,适用于单层线圈结构;圆形线圈无法实现单层紧密铺设,因此盲区面积较大,但在相同电流激励条件下,圆形线圈内侧磁场分布更为集中,磁感应强度更强,更适用于多层线圈结构.

2.2 检测线圈的基本结构参数在确定单个线圈轮廓尺寸的前提下,每个PCB小线圈可调整的参数主要有线距、线宽及匝数,这些参数的变化会直接影响线圈的电磁感应特性.

当线圈线宽、匝数不变时,增加线距使线圈自感系数减小,线圈中心处场强增强,边缘处场强减弱;线距、匝数不变时,增加线宽使线圈自感系数减小,磁场形状基本不变;当线距、线宽不变时,增加匝数使线圈自感系数增加,线圈中心场强增强,边缘基本不变.

线圈自感系数过大或过小,可以通过调节线圈匝数进行改善;调节线距可优化磁场分布,但对自感系数影响不大;线宽通常取一固定值即可,考虑到检测线圈也会影响充电效率,覆铜面积尽量小,所以该值不宜取过大.

2.3 检测线圈的组合方式电动汽车无线充电过程中,由于需要检测金属异物的区域面积远远大于单个线圈的面积,需要布置的检测线圈数量一般会达到数百个,必然导致检测线圈的驱动与采样电路数量庞大,系统的复杂性与成本会大大提高.因此,需要将若干线圈组合连接成线圈组,以降低驱动电路与采样电路的数量.

线圈的组合数量、串并联方式、线圈绕向对噪声抑制、磁场分布、灵敏度有直接影响:1)同一组中线圈数量越多,整个系统的驱动、采样电路的数量就越少,但受小异物与线圈耦合面积制约,对小异物检测的灵敏度越低;2)同一组内线圈串联连接使总电感与总电阻增加,而并联连接使总电感与总电阻值减小;3)相邻两线圈同向串联时(如图 1(a)所示),相邻线圈的瞬时磁场方向相同,线圈感应到充电磁场的低频噪声电压会增强;反向串联时(如图 1(b)所示),相邻线圈的磁场方向相反,则线圈感应到充电磁场的低频噪声电压会消减.

|

图 1 线圈绕向示意(箭头表示瞬时电流方向) Fig. 1 Schematic diagram of coil winding directions |

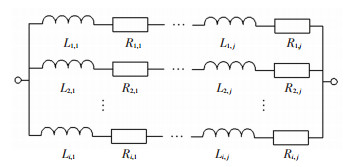

若将单个线圈等效为电感与电阻串联模型,则将i组由j个线圈串联后再并联连接组成的线圈组的等效模型如图 2所示.

|

图 2 线圈串并联等效模型 Fig. 2 Equivalent model of coil series-parallel connection |

针对电动汽车无线充电金属异物检测的具体应用实例,可以根据第2节的原则首先确定出检测线圈的大致结构参数范围和线圈组的不同结构方案,然后仿真分析各结构参数和线圈组合方式对金属异物检测灵敏度的具体影响规律,为优选检测线圈的设计方案提供依据.

Ansoft Maxwell软件可以仿真磁场分布的三维云图、向量场图、截面等值曲线等,为模拟金属异物进入无线充电环境前后磁场的变化提供了可视化分析工具.

3.1 金属异物进入检测线圈上方对磁场的影响 3.1.1 检测线圈的基本磁场特性以一角/一元硬币(直径为19/25 mm、厚度为2/2 mm的扁圆柱体)作为金属异物平行放置于铜质圆形检测线圈(外直径为35 mm、厚度0.1 mm、匝数10匝、电感理论计算值L=3.608 μH)正上方3 mm处为例,建立检测线圈模型和金属异物模型.采用一角硬币时的模型如图 3(a)所示.检测线圈采用串联谐振方式激励,取谐振电容C=180 pF,检测线圈等效电阻r=1 Ω,激励源电压表达式为U0=1·sin(2π·6 400 000t)(V),激励电路原理如图 3(b)所示.

|

图 3 线圈特性仿真模型 Fig. 3 Simulation model of coil characteristics |

使用瞬态场求解方式进行仿真,可获得在无/有金属异物两种工况下,线圈磁感应强度在YOZ平面内的分布矢量图,见图 4.

|

图 4 YOZ平面内磁感应强度矢量 Fig. 4 Vector diagram of magnetic induction in YOZ plane |

由图 4可看出,当一角/一元硬币作为金属异物进入后,使线圈原磁场磁力线走向朝四周发散,磁感应强度值被削弱,线圈的等效电感值相应减小.

有/无金属异物时线圈两端电压随时间变化的曲线如图 5所示.

|

图 5 有无金属异物时线圈两端电压变化曲线 Fig. 5 Variation of coil voltage with /without metal object |

由图 5可看出,分别将一角/一元硬币作为金属异物放入磁场后,线圈两端电压幅值分别由4.4 V下降为3.1 V/2.8 V,变化率达29.5%/36.4%,相位也发生一定程度偏移,表明线圈等效阻抗发生变化.因此,通过检测线圈两端电压是否有变化,即可判断是否有金属异物进入线圈上方充电区域.另外,金属异物尺寸越大,引起线圈两端电压的变化率越大,检测灵敏度越高.

3.1.2 线圈上方不同高度磁场的变化在无线充电系统中,由于金属异物检测线圈一般需要封装,必然导致金属异物处于检测线圈上方一定高度(一般为3~5 mm)的平面内,而检测线圈上方磁场强度是随着高度的变化而变化的.

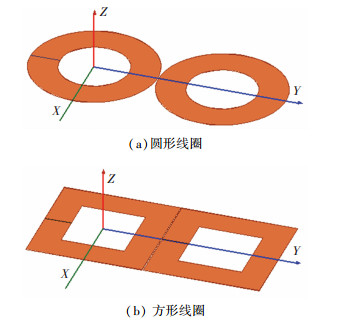

下面分别以常见的铜质圆形和方形线圈为例,设圆形线圈内直径为19 mm,外直径为35 mm;方形线圈内边长为19 mm,外边长为35 mm;两组线圈厚度均为0.035 mm,匝数均为10匝,由10 A恒定电流激励.每组中两个线圈之间的间隙为0.3 mm,建立两个线圈模型如图 6所示.

|

图 6 两种结构线圈的仿真模型 Fig. 6 Simulation models of two types of coil |

采用静磁场求解方式,可以得到在线圈上方高度分别为1、3、5 mm平行于XOY平面中各点磁感应强度的Z轴分量模| BZ |场图,如图 7所示.

|

图 7 不同线圈上方XOY平面磁场分布 Fig. 7 Magnetic field distribution of different coil structures over XOY plane |

图 7中对应较低| BZ |的区域为弱耦合区域,属于异物检测盲区;对应较高| BZ |的区域为强耦合区域,属于异物敏感区.

在YOZ平面内平行于Y轴、距离Y轴上方分别为1、3、5 mm的位置上磁感应强度Z轴分量BZ沿Y轴方向的变化曲线如图 8所示(Z轴正方向为正).

|

图 8 磁感应强度Z分量随位置变化曲线 Fig. 8 Variation of magnetic field induction Z scalar with position |

从图 7和8可看出,圆形与方形两种形状线圈的磁场分布规律大致相同,当距离线圈高度较小时,磁场强度分布呈草帽状;随着高度增加,场强最大值逐渐减小,且线圈上方中心区域场强逐渐趋于平缓.磁场强度越强,线圈对金属异物检测的灵敏度越高,因此,增加金属异物与检测线圈之间距离会降低检测灵敏度.

当金属异物落入线圈外边缘| BZ |较小的区域时,与线圈耦合程度较弱,检测灵敏度较低,因此单层线圈结构在客观上必然存在检测盲区.在同一高度下,方形线圈相比于圆形线圈对异物敏感区所占总面积比例更大一些,选用方形线圈或选用多层线圈方案可在一定程度上降低检测盲区的面积.

3.2 线圈结构参数对磁场特性的影响在确定单个线圈轮廓尺寸的前提下,影响检测线圈电磁特性的结构参数主要有形状、线宽、线距、匝数等.而线宽与匝数是有直接关联的一对参数,下面以圆形线圈为例,分别分析在设定线宽的前提下,线距和匝数对磁场分布的影响.

3.2.1 检测线圈线距的影响取圆形线圈外直径为35 mm,厚度0.035 mm,线宽0.5 mm,材质为铜,匝数为10线距分别取0.2、0.4、0.6、0.8 mm进行仿真.其中线距为0.2 mm和0.8 mm时的线圈模型如图 9所示.

|

图 9 不同线距的圆形线圈仿真模型 Fig. 9 Simulation models of circular coils with different line distances |

在Y轴上方3、5 mm处分别建立两条直线,直线上各点BZ值随位置变化曲线如图 10所示.

|

图 10 不同线距时BZ随位置变化曲线 Fig. 10 Variation of BZ with different line distances and position |

由图 10(a)可知,在Y轴上方3 mm处,当线圈线距为0.2 mm时,磁场为草帽状分布,线圈中心位置BZ值小于最大值,线圈边缘位置BZ值衰减速率较快;随着线距的增加,线圈中心处BZ值增加,BZ最大值点向线圈中心接近,边缘位置BZ值衰减速率变缓;当线距达到0.8 mm时,BZ最大值点位于线圈中心,磁场近似梯形分布;由图 10(b)可知,Y轴上方5 mm时磁场强度的变化规律与3 mm时相同,但幅值有明显降低.

由此可见,增加线距可使线圈中心磁场强度增强,线圈边缘磁场强度减弱,具有汇聚磁场效果.在估算有效检测区域大小时,可预先设定一磁感应强度阈值,并认为阈值以下区域为检测盲区.

3.2.2 检测线圈匝数的影响取线距为0.4 mm,匝数取4、6、8、10,其他参数均与3.2.1小节相同,在Y轴上方3、5 mm处分别建立两条直线,直线上各点BZ值随位置变化曲线如图 11所示.

|

图 11 不同匝数BZ随位置变化曲线 Fig. 11 Variation of BZ with different turns and position |

由图 11可知,当匝数增加时,线圈中心区域BZ值增加,边缘区域BZ值衰减速率相差不大,磁场整体呈增强趋势.因此,当线圈中心位置磁场强度较弱,检测盲区较大时,可通过适当增加线圈匝数来提高磁场强度.但是,匝数过多会导致线圈自感系数过大,在谐振匹配时较为困难,同时,线圈接收来自充电磁场的噪声信号较强,从而影响系统检测效果.

3.2.3 检测线圈线距与匝数的组合影响为进一步分析检测线圈的线距与匝数对线圈磁场特性的影响,选3种间距与3种匝数组合成9组参数,其在3、5 mm高度上BZ值随位置变化的曲线见图 12.

|

图 12 不同间距与匝数BZ随位置变化曲线 Fig. 12 Variation of BZ with different line distances and turns and position |

由图 12可知,匝数增大能明显提高磁场强度的最大值;而线距增大则使线圈边缘处磁场下降的速度趋缓;相同参数组合情况下,随着高度的增加,整体磁场强度逐渐减弱.

3.3 线圈组合方式对感应特性的影响为探究小线圈间不同连接方式对磁场分布的影响,选取8个圆形线圈并以4*2方式排列作为仿真对象,线圈外直径、内直径与厚度同3.2.1小节,匝数为10,材质为铜,不同连接方式如图 13所示.顺接时各线圈沿X、Y轴方向相邻线圈中的电流方向相同,反接时各线圈沿X、Y轴方向相邻线圈中的电流方向相反.

|

图 13 不同线圈组合方式瞬时电流示意 Fig. 13 Schematic diagram of transient current direction in different coil connecting ways |

在XOZ平面上绘制| BZ |云图如图 14所示,XOY平面上方3 mm时| BZ |云图如图 15所示.

|

图 14 线圈不同连接方式的XOZ平面BZ云图 Fig. 14 B Z cloud of different coil connecting ways in XOZ plane |

|

图 15 线圈不同连接方式的XOY平面BZ云图 Fig. 15 | BZ | cloud of different coil connecting ways in XOY plane |

由图 14、15可知:线圈反接时磁场强度更强,磁场分布更均匀,此时线圈与异物间耦合更强,检测灵敏度更高.

4 无线充电环境下检测线圈组的感应特性仿真分析为分析检测线圈采用反接方式连接时抵消来自充电主磁场信号噪声的效果,将一组检测线圈置入充电磁场中,通过采集线圈组两端电压判断噪声大小.模拟无线充电环境由发射线圈与接收线圈正对位,间距130 mm,发射线圈由85 kHz、峰峰电压100 V的正弦电压激励;Y轴方向相邻线圈间串联,X轴方向相邻线圈间并联,检测线圈布置于发射线圈上方5 mm处,整体仿真模型如图 16所示.

|

图 16 无线充电磁场噪声仿真模型 Fig. 16 Simulation model of wireless charging magnetic field noise |

顺接、反接两种接线方式下的线圈组两端电压随时间变化曲线如图 17所示.

|

图 17 线圈组内不同连接方式两端感应电压曲线 Fig. 17 Curve of voltage across coil in different coil connecting ways |

仿真结果表明:当线圈顺接时,线圈组两端电压最大值为1.9 V;反接时,线圈组两端电压最大值为0.01 V.由此可见,线圈反接抑制低频噪声效果明显.

5 结论本文分析了电动汽车无线充电系统中影响检测线圈电磁特性的主要因素,用Maxwell软件仿真分析,揭示了金属异物检测原理以及不同小线圈结构参数和小线圈组连接方式对检测线圈电磁特性的影响.得出如下结论:

1) 在确定了单个线圈轮廓尺度的情况下,线圈的形状、线距、匝数对磁场分布有较大影响.单层线圈结构中,选用方形小线圈、减小线距或增加匝数可以降低检测盲区面积;增加线距可使线圈的中心磁场强度增强,线圈边缘磁场强度减弱,具有汇聚磁场效果,但异物检测的灵敏范围缩小;增加线圈匝数可使中心区域的磁场强度增强,边缘区域磁场强度值衰减速率几乎不变;但匝数过多导致线圈自感系数过大,在谐振匹配时选择电容较为困难,同时导致线圈中由充电磁场引起的噪声信号较强,增加了后期信号处理的难度.

2) 为提高对尺度较小的金属异物的检测灵敏度,单个检测线圈的尺度不宜过大.可以采用若干小线圈构成线圈组的方式,线圈组内小线圈间采用串联反接方式可以使磁场强度更强,磁场更均匀,并能够有效抑制低频噪声的干扰,同时减少因小线圈数量过多带来激励与信号处理电路庞大的弊端.

| [1] |

夏晨阳, 赵书泽, 杨颖, 等. 电动汽车无线充电系统研究综述[J]. 广东电力, 2018, 31(11): 3. XIA Chenyang, ZHAO Shuze, YANG Ying, et al. Research review on electric vehicle wireless charging system[J]. Guangdong Electric Power, 2018, 31(11): 3. DOI:10.3969/j.issn.1007-290X.2018.011.001 |

| [2] |

未倩倩, 赵凌霄, 黄炘, 等. 浅析电动汽车无线充电技术现状及发展趋势[J]. 汽车电器, 2019(6): 18. WEI Qianqian, ZHAO Lingxiao, HUANG Xin, et al. Development status and trend analysis of wireless charging for electric vehicles[J]. Auto Electric Parts, 2019(6): 18. DOI:10.13273/j.cnki.qcdq.2019.06.006 |

| [3] |

马中原, 廖承林, 王丽芳. 金属异物对电动汽车无线充电系统影响分析[J]. 电工电能新技术, 2017, 36(2): 14. MA Zhongyuan, LIAO Chenglin, WANG Lifang. Analysis of metal foreign object setting on electric vehicle wireless power transfer system[J]. Advanced Technology of Electrical Engineering and Energy, 2017, 36(2): 14. DOI:10.3969/j.issn.1003-3076.2017.02.003 |

| [4] |

张亚蒙, 张希, 张智敏. 基于阻抗检测的多路自动调谐式无线充电金属检测系统[J]. 电工电能新技术, 2019, 38(12): 81. ZHANG Yameng, ZHANG Xi, ZHANG Zhimin. Impedance detection based multi-channel automatic tuning metal object detection system for wireless charging device[J]. Advanced Technology of Electrical Engineering and Energy, 2019, 38(12): 81. DOI:10.12067/ATEEE1908058 |

| [5] |

ROY A M, KATZ N, KURSA B, et al. Foreign object detection in wireless energy transfer systems: US9465064B2[P]. 2016-10-11

|

| [6] |

LIU X, SWAAN S L H, CHAN K W P, et al. Methods and systems for detecting foreign objects in a wireless charging system: US9178361B2[P].2015-11-3

|

| [7] |

LIU X, SWAAN S L H, CHAN K W P, et al. Methods and systems for detecting foreign objects in a wireless charging system: US9825486B2[P].2017-11-21

|

| [8] |

JANG G C, JEONG S Y, KWAK H G, et al. Metal object detection circuit with non-overlapped coils for wireless EV chargers[C]// Proceedings of Power Electronics Conference. Piscataway: IEEE, 2017. DOI: 10.1109/SPEC.2016.7846132

|

| [9] |

JEONG S Y, KWAK H G, JANG G C, et al. Dual-purpose non-overlapping coil sets as metal object and vehicle position detections for wireless stationary EV chargers[J]. IEEE Transactions on Power Electronics, 2018, 33(9): 7387. DOI:10.1109/TPEL.2017.2765521 |

| [10] |

JEONG S Y, THAI V X, PARK J H, et al. Self-inductance based metal object detection with mistuned resonant circuits and nullifying induced voltage for wireless EV chargers[J]. IEEE Transactions on Power Electronics, 2019, 34(1): 748. DOI:10.1109/TPEL.2018.2813437 |

| [11] |

LIU Xuyang, LIU Chunhua, HAN Wei, et al. Design and implementation of a multi-purpose TMR sensor matrix for wireless electric vehicle charging[J]. IEEE Sensors Journal, 2019, 19(5): 1683. DOI:10.1109/JSEN.2018.2883708 |

| [12] |

唐春森, 钟良亮, 吴新刚, 等. 基于阻抗特性的电动汽车无线充电系统异物检测方法[J]. 电气技术, 2018, 19(6): 7. TANG Chunsen, ZHONG Liangliang, WU Xingang, et al. Foreign objects detection method based on impedance characteristics for EV wireless charging systems[J]. Electrical Engineering, 2018, 19(6): 7. DOI:10.3969/j.issn.1673-3800.2018.06.002 |

| [13] |

徐正伟.基于阻抗特性的电动汽车无线充电系统异物检测技术及实现[D].重庆: 重庆大学, 2017 XU Zhengwei. Foreign objects detection technology and its implementation based on impedance characteristics for EV wireless charging systems[D]. Chongqing: Chongqing University, 2017 http://cdmd.cnki.com.cn/Article/CDMD-10611-1017838498.htm |

| [14] |

周博.无线充电系统对位及异物检测研究[D].济南: 山东大学, 2018 ZHOU Bo. Research on alignment and foreign object detection in wireless charging system[D].Jinan: Shandong University, 2018 http://cdmd.cnki.com.cn/Article/CDMD-10422-1018093800.htm |

| [15] |

WANG Huayun, LI Qiong, TAO Bingqun, et al. Design of dual-purpose non-overlapping coil sets applied to resonant magnetic coupling wireless charging system[C]// Proceedings of International Conference on Artificial Intelligence and Computer Science. New York: Association for Computing Machinery, 2019. DOI: 10.1145/3349341.3349410

|

| [16] |

LI W X, YIN B. An analysis on the influence of the staggered distance between PCB rectangular coils to the wireless energy transmission efficiency[C]// Proceedings of International Conference on Information Science and Control Engineering (ICISIE). Piscataway: IEEE, 2016. DOI: 10.1109/ICISCE.2016.180

|

2020, Vol. 52

2020, Vol. 52