2. 先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining (Harbin Institute of Technology), Harbin 150001, China

近年来,高功率脉冲磁控溅射技术(high power impulse magnetron sputtering,HiPIMS)作为一门新颖的高度电离化物理气相沉积技术受到研究者广泛关注[1-3].相比常规直流磁控溅射(direct current magnetron sputtering,dcMS),HiPIMS放电时以高功率脉冲模式对阴极靶供电,具有峰值功率密度高、脉冲频率和占空比低的放电特征,同时可获得较高溅射金属离化率和系统等离子体密度[4-6].采用该技术制备的膜层往往具有以下优点:1)高密度金属离子束流轰击基体,不仅可以有效溅射清洗基体并活化膜层与基体界面,同时还可以产生离子注入/沉积效应,极大增强膜基结合强度[7-9];2)异型工件镀膜时离子具有更强的绕镀能力和运动活性,可获得膜层厚度更加均匀分布与沉积[10-11];3)高度离化粒子与多价态离子具有更强的表面扩散能力、形核速率和迁移速率,有利于获得高致密度[12]和平滑度的生长和表面膜层状态[13],以及高硬度[14]、高耐摩擦磨损性[15]、高耐腐蚀性[16]及抗高温氧化性[17]的高质量膜层.然而,HiPIMS的沉积速率仅为dcMS的30%左右[18],这一技术缺陷严重限制了其工业化推广应用.文献[19-20]认为溅射靶材金属离子的阴极靶回吸效应是导致HiPIMS较低沉积速率的主要原因.随之, 研究者有的采用新型电源脉冲放电来改善HiPIMS的沉积速率[21];有的采用复合其他PVD技术共同沉积来提高HiPIMS的沉积速率[22-23];还有的采用增加外部辅助装置/设备来提高HiPIMS沉积速率[24-25].上述改进方案在一定程度上提高了HiPIMS沉积速率,但同时也牺牲了HiPIMS的离化率.

基于HiPIMS沉积速率较低的问题,在前期研究中[26]我们提出了一种高离化率高沉积速率的HiPIMS放电模式,该模式采用电场和磁场协同增强(E-MF)HiPIMS放电与沉积过程.本文主要围绕该新型放电模式的放电特性、等离子体光谱特性、离化率及膜层沉积特性等方面展开研究.

1 实验材料和方法实验采用哈尔滨工业大学先进涂层技术课题组自行研制的真空镀膜设备,阴极靶为钒靶和铜靶(尺寸:Φ50 mm×5 mm).所用等离子体电源为该实验室研制的复合HiPIMS电源,电源脉冲频率为20~200 Hz、脉冲宽度为20~400 s、直流部分输出功率为5 kW、脉冲部分峰值功率为216 kW(1 200 V和180 A).基体所用电源为脉冲偏压电源.辅助阳极(尺寸:100 mm×100 mm×5 mm)安装在真空室中与阴极靶呈45°位置处(图 1)并由兆鑫直流电源(0~110 V)供电.辅助电磁场安装在阴极靶外侧(图 1)且由一个300匝线圈的螺线管线圈构成并由兆鑫直流电源(0~6 A)供电.具体实验内容分为4部分.

|

图 1 实验设备 Fig. 1 Schematic diagram of experiment device |

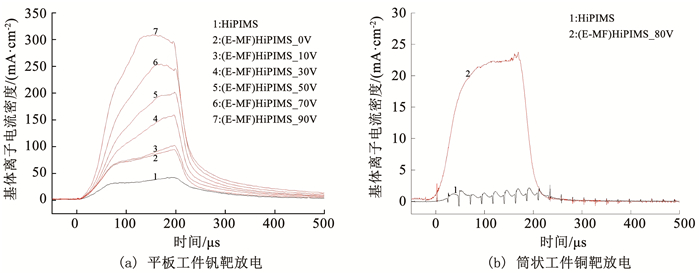

采用平板工件(尺寸:80 mm×60 mm)和筒状工件(尺寸:Φ200 mm×350 mm)收集基体离子电流,并用Tektronix TDS1012B-SC型示波器记录电流波形.采用平板工件实验时保持HiPIMS功率恒定为400 W;辅助阳极电压分别为0、10、30、50、70、90 V;辅助电磁线圈电流为4 A;基体偏压为-120 V;靶基间距为10 cm;工作气压为0.5 Pa.采用筒状工件时HiPIMS功率为400 W,辅助阳极电压为50 V,其余参数同上.基体离子电流测量的方法是在偏压电源阳极端输出线, 套一个电流传感器用于检测基体离子电流.测量时使用型号为Tektronix TDS1012B-SC的示波器进行测试信号采集[27].

基体电流计算公式为

| $ {I_{\rm{d}}} = {I_i}(1 + {\gamma _{{\rm{SE}}}}), $ | (1) |

式中:Id为基体电流,Ii为基体离子电流,γSE为二次电子发射系数并且由偏压决定.由于基体偏压为-120 V且保持恒定,因此,基体电流可由基体离子电流表示.

1.2 HiPIMS等离子体光谱特性测试采用荷兰Avantes公司的AvaSpec-3648型光谱仪对钒靶前等离子体光谱特性进行测试,实验时HiPIMS和(E-MF)HiPIMS保持相同的平均功率, 为400 W.AvaSpec-3648光谱仪基本技术数据如表 1所示.

1.3 钒膜制备及结构测试在Si(100)晶片表面沉积钒膜,本底真空度和工作气压分别为1×10-3 Pa和5×10-1 Pa.实验开始后首先对基片进行等离子体溅射清洗(工作参数:脉冲偏压电压幅值为800 V,占空比为30%,工作气压为3 Pa,时间为30 min);然后沉积铜过渡层(工作参数:基体偏压幅值为-75 V,占空比为100%,工作气压为0.5 Pa,时间为15 min,HiPIMS平均功率为400 W);最后沉积钒膜(工作参数:基体偏压为-75 V,占空比为30%,工作气压为0.5 Pa,时间为75 min,HiPIMS平均功率为500 W,辅助阳极电压为50 V,辅助电磁线圈电流为4 A).采用X射线衍射仪(XRD,Bruker-D8型)测试了钒膜相结构组成.采用X射线光电子能谱仪(XPS,Κ-Alpha型)对钒膜成分及化学组态进行分析.采用1 keV氩离子枪对钒膜进行深度刻蚀,刻蚀面积为4 mm×2 mm,刻蚀速率约为2 nm/min.采用扫描电子显微镜(SEM,Helios Nanolab 600i型)对钒膜二维表面SEM形貌及截面形貌进行观察.采用原子力显微镜(AFM,Bruker-Axs-Dimension-Icon型)对钒膜三维表面形貌和粗糙度进行了观察.采用扫描电子显微镜(SEM,Supra-55型)对钒膜的截面生长形貌进行观察.

1.4 铜膜制备及结构测试镀膜过程中保持筒状基体架匀速转动.工作参数为:工作气压为0.5 Pa,沉积时间为30 min,HiPIMS平均功率为400 W,辅助阳极电压为50 V,辅助电磁线圈电流为4 A.利用电子天平(德国Sartorius电子天平BT25S型)称量镀铜膜前后铝箔的质量.

2 结果及分析 2.1 高离化率HiPIMS放电特性图 2为钒靶及铜靶HiPIMS放电基体离子电流波形.从图中可以看出,无论是平板工件(图 2(a))还是筒状工件(图 2(b)),(E-MF)HiPIMS模式下所收集的离子电流密度值均高于HiPIMS放电模式.其中,对于平板工件(图 2(a)),HiPIMS放电时的基体离子电流密度峰值最小, 仅为41.3 mA/cm2,而当阳极电压从0 V增加到90 V时,基体离子电流密度值逐渐增大,且当阳极电压为90 V时基体离子电流密度峰值达到最大值308.5 mA/cm2,该值同比增加了6倍之多.此外,对于筒状工件(图 2(b)),HiPIMS放电时的基体离子电流密度峰值仅为1.68 mA/cm2,而(E-MF)HiPIMS放电时的基体离子电流密度峰值可达23.7 mA/cm2,该值增加了13倍之多.基体处的离子电流密度直接反映了系统等离子体密度,上述实验结果表明:(E-MF)HiPIMS是一种高离化率HiPIMS.分析认为,辅助阳极所诱导的叠加电场与电磁线圈所激励的外部磁场,对真空室中的电子产生了双重协同约束作用[26].一方面电子被辅助阳极定向牵引,增加了电子与系统中性粒子碰撞几率,继而增加了中性气体(氩)和溅射金属(钒)的电离率;另一方面,电磁线圈所激励的非平衡磁场有效延长了电子运动路径,并在双极扩散作用下,极大增加了近基体区域的离子束流.此外,随着阳极电压的增加,真空室中靶阴极与阳极之间的电位梯度逐渐增大,碰撞电离的概率大大增加.随后,在衬底区域附近获得高等离子体密度.

|

图 2 钒靶及铜靶HiPIMS放电基体离子电流波形 Fig. 2 Substrate ion current waveforms of vanadium and copper targets in HiPIMS discharge |

图 3给出了钒靶HiPIMS放电光谱.从图 3(a)中可以看出,与HiPIMS相比,(E-MF)HiPIMS放电时的Ar0谱线(750.39 nm、763.51 nm、811.53 nm和842.46 nm)、Ar+谱线(413.17 nm、436.78 nm、460.78 nm和490.21 nm)、V0谱线(270.69 nm、361.18 nm、375.21 nm和387.36 nm)和V+谱线(293.70 nm、311.93 nm、320.83 nm和329.61 nm)强度明显增强,但谱线位置相同.其中,谱线强度由系统中粒子密度所决定,即系统中粒子数目越多,谱线强度越大.对于两种模式HiPIMS下不同粒子光谱发射强度分别选取Ar0谱线(750.39 nm和842.46 nm)、Ar+谱线(436.78 nm和490.21 nm)、V0谱线(361.18 nm和375.21 nm)和V+谱线(311.93 nm和329.61 nm)进行了比较,结果如图 3(b)所示.可见(E-MF)HiPIMS放电时,相比Ar0谱线强度的增加幅度,Ar+、V0和V+谱线强度增加更为显著,该结果由(E-MF)HiPIMS具有更高的粒子离化率所致,其中Ar+和V+离子分别来源于氩原子和钒原子的高度离化.在(E-MF)HiPIMS放电过程中电子被有效利用,氩原子和钒原子与高能电子的碰撞电离几率增大, 该结果与图 2(a)结果保持一致.Ar+、V0和V+数量的增加将直接增加镀膜过程中对靶材的溅射效率,同时会大大增加成膜粒子中的金属粒子成分比例,这将有利于获得高质量的综合性能优异的膜层.

|

图 3 钒靶HiPIMS放电光谱 Fig. 3 Optical emission spectra of vanadium target in HiPIMS discharge |

图 4给出了(E-MF)HiPIMS制备钒膜的XRD图谱.从图中可以看出,在2θ为41.40°处出现了较强的V(111)晶面衍射峰,同时在2θ为76.41°处出现了较弱的V(211)晶面衍射峰.半峰宽是反映薄膜结晶情况的参数之一,V(111)衍射峰的半峰宽较窄,说明钒相具有较好的结晶状态.由薄膜生长理论可知,这可能是由于(E-MF)HiPIMS溅射成膜时具有较高的离子轰击能量而导致的基体温度较高所致[29].此外,除单一的钒单质相外并没有发现其他任何相的存在,说明在X射线衍射测试技术所能达到的测量精度范围内,所制备的薄膜其相组分非常纯,且沿(111)晶面方向有明显的择优取向.

|

图 4 (E-MF)HiPIMS制备钒膜的XRD图谱 Fig. 4 XRD patterns of vanadium films prepared by (E-MF) HiPIMS |

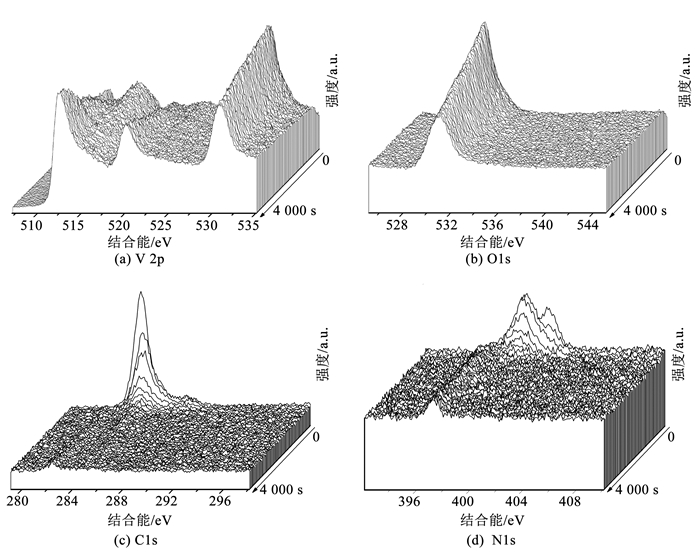

利用XPS对(E-MF)HiPIMS制备的钒膜的化学态组分进行了分析,其元素深度分布曲线如图 6所示.从图中可以看出,膜层的主要组分为钒,其中膜层表面钒含量较小,而随溅射深度的增加, 钒元素含量增加,钒最高原子百分比为91%.此外,膜层表层中存在少量的氧,但是随着溅射深度的增加, 其含量减小.分析原因,氧可能来源于真空室内残存的氧气, 样品表面的吸附氧气在镀膜过程中参与了反应.此外,膜层中存在微量碳和氮,这可能与真空室污染有关[30].

|

图 5 (E-MF)HiPIMS制备的钒膜膜层深度方向元素含量分布曲线 Fig. 5 Element depth profile for vanadium films prepared by (E-MF) HiPIMS |

|

图 6 钒膜膜层元素深度方向分析谱 Fig. 6 Spectra of element depth profile of vanadium films |

图 6为钒膜膜层元素深度方向分析谱.钒原子的V(2p)电子层由于自旋作用[31],分裂成V(2p3/2)和V(2p1/2)两个电子层,其中V(2p3/2)电子层的结合能反映了钒元素的价态信息.由图 6(a)可见,V(2p3/2)峰中心处电子结合能为512.5 eV,与文献[32]中单质钒的V(2p3/2)电子结合能511.5~512.9 eV相一致.O1s的结合能为530.9 eV(图 6(b)),对应为VOx或晶格氧的结合能峰位.C1s的结合能为284.6 eV(图 6(c)),对应为石墨相或碳化钒的结合能峰位.N1s的结合能为399.5 eV(图 6(d)),对应为氮化钒的结合能峰位.因此,钒膜中主要以钒单质为主,同时含有少量的氧化钒、碳化钒及氮化钒.

2.4 高离化率HiPIMS高速沉积特性图 7为两种HiPIMS模式下制备钒膜的表面形貌.由图可见,SEM二维表面形貌(图 7(a)和7(c))中均存在若干数量的圆形凹坑(深色部分).HiPIMS下获得的钒膜表面凹坑尺寸较小而在单位面积上分布的数量较大.在(E-MF)HiPIMS下获得的钒膜表面凹坑尺寸较大而在单位面积上分布的数量较小.AFM三维立体形貌(图 7(b)和7(d))的扫描区域范围为2 μm×2 μm.由图可见,HiPIMS方法制备的钒膜表面存在较多数量尖峰状凸起(黄色部分),凸起尺寸较小并且单位面积数量较大,相邻凸起间形成的凹坑较深(红色部分),形成了凹凸不平的粗糙表面状态(表面粗糙度为15.0 nm).而(E-MF)HiPIMS方法制备的钒膜表面存在的凸起高度较小(黄色部分),相邻凸起间形成的凹坑较浅(红色部分),形成了相对光滑平整的表面状态(表面粗糙度为9.6 nm).钒膜的表面粗糙度由尺寸为2 μm×2 μm的AFM图像中统计得出.分析认为,对于溅射沉积的膜层而言,表面形貌以及表面生长行为主要取决于到达基体离子束流密度与束流能量[33].当HiPIMS方法中引入辅助阳极和非平衡磁场后,镀膜过程中获得了更高的基体离子电流密度,这对于吸附成膜粒子的扩散和迁移以及光滑平整的结构形成都有很好的促进作用[34],因此,采用(E-MF)HiPIMS制备的钒膜光滑平整、表面粗糙度小.相比HiPIMS技术,(E-MF)HiPIMS是一种具有更高离化率的溅射沉积技术,镀钒膜时沉积系统具有高等离子体密度的显著特点,这有利于形成类似于超级氮化物的表面形貌特征.

|

图 7 钒膜的表面形貌 Fig. 7 Surface micrographs of vanadium films |

图 8为钒膜的截面形貌.从图中可以看出,两种HiPIMS制备的钒膜截面生长形貌存在明显差异.HiPIMS制备的钒膜截面生长形貌(图 8(a))呈现出结构疏松、晶粒粗大的特征;而(E-MF)HiPIMS制备的钒膜截面生长形貌(图 8(a)和8(b))表现为结构致密、晶粒细小的特征.通过截面形貌照片测量了钒膜厚度并计算了两种方法制备钒膜的沉积速率,通过计算可知:相比于HiPIMS,(E-MF)HiPIMS的沉积速率增加了约30%.分析认为,钒膜的生长过程及沉积速率与基体离子电流密度、基体离子的种类和数量密切相关.作为一种高度电离的(E-MF)HiPIMS技术,其基体离子电流密度远高于HiPIMS时的基体离子电流密度,所产生的离子束流轰击密实效应非常有利于获得结构致密的膜层生长,此外在基体离子电流中含有大量的成膜粒子(V0和V+),这将有效改善膜层沉积速率.

|

图 8 钒膜的截面形貌 Fig. 8 SEM cross-sectional micrographs of vanadium films |

采用筒状工件进一步验证了(E-MF)HiPIMS方法是否能够获得较高沉积速率,真空室放置筒状工件可以等价考察整个真空室内的不同位置处的沉积速率.图 9为铝箔表面镀铜膜的宏观照片.通过称量铝箔在镀铜膜前后质量的增加(见表 2),计算了两种方法的沉积速率.通过计算可知,相比HiPIMS方法,采用(E-MF)HiPIMS方法镀铜膜的沉积速率增加了约50%左右.

|

图 9 铝箔表面镀铜膜的宏观照片 Fig. 9 Macroscopic photos of copper films on cylindrical aluminum workpiece |

| 表 2 铜膜的质量 Tab. 2 Mass of coated copper films |

与HiPIMS相比,(E-MF)HiPIMS放电过程实质是利用辅助阳极定向牵引电子的同时采用阴极靶电磁线圈约束电子,通过提高电子利用效率来增强电子的碰撞离化几率,进而提高系统粒子离化率和等离子体密度,最终改善膜层沉积速率.

图 10给出了不同外场时HiPIMS放电系统内电子分布示意.由图可见,常规HiPIMS放电(图 10(a))时,大量电子向真空室阳极壁逃逸,电子与中性粒子碰撞几率很小.磁场增强HiPIMS放电(图 10(b))时,在阴极靶外部电磁线圈调制下,系统磁场由平衡磁场转变为扩散型非平衡磁场,电子受磁场约束沿磁力线向基体区域扩展,电子与中性粒子碰撞几率增加.电场增强HiPIMS放电(图 10(c))时,辅助阳极正电位将电子定向牵引,延长电子存活寿命,增加了电子碰撞几率.(E-MF)HiPIMS且电场较弱(图 10(d))时,除少量电子向真空室壁逃逸,多数电子被电磁场和辅助阳极约束,此时电场和磁场协同作用不明显.(E-MF)HiPIMS且电场较强(图 10(e))时,当辅助阳极产生的电场超过一定的临界值时,辅助阳极对电子的牵引力大于外部电磁场对电子的约束力,可将电子有效控制在电磁场区域、近辅助阳极区域、近基体区域和阴极靶所包围区域,电子碰撞电离几率极大增强,此时电场和磁场协同增强HiPIMS放电效应明显.

|

图 10 不同外场时HiPIMS放电系统内电子分布示意 Fig. 10 Schematic diagram of electron distribution under different external fields enhancing HiPIMS |

1)(E-MF)HiPIMS具有高离化率-高沉积速率放电沉积特性,在保持较高溅射粒子离化率条件下规避了常规HiPIMS低沉积速率的问题.

2) 与HiPIMS相比,采用平板工件钒靶(E-MF)HiPIMS放电时的基体离子电流峰值增加了6倍;采用筒状工件铜靶(E-MF)HiPIMS放电时的基体离子电流峰值增加了13倍.(E-MF)HiPIMS放电时的Ar0谱线、Ar+谱线、V0谱线和V+谱线强度显著增强,氩和钒粒子离化率增加.

3)(E-MF)HiPIMS制备钒膜在2θ≈41°附近出现较强的V(111)晶面衍射峰,在2θ≈77°附近出现微弱的V(211)衍射峰.

4) 与HiPIMS相比,(E-MF)HiPIMS方法制备的钒膜表面光滑平整,表面粗糙度由15.0 nm减小为9.6 nm.

5) 与HiPIMS相比,(E-MF)HiPIMS制备的钒膜结构致密且沉积速率增加了约30%.此外,在筒状工件转动条件下,相比HiPIMS方法,(E-MF)HiPIMS制备的铜膜的沉积速率增加了约50%.

| [1] |

KOUZNETSOV V, MACÁK K, SCHNEIDER J M, et al. A novel pulsed magnetron sputter technique utilizing very high target power densities[J]. Surface and Coatings Technology, 1999, 122(2/3): 290. DOI:10.1016/S0257-8972(99)00292-3 |

| [2] |

吴忠振, 朱宗涛, 巩春志, 等. 高功率脉冲磁控溅射技术的发展与研究[J]. 真空, 2009, 46(3): 18. WU Zhongzhen, ZHU Zongtao, GONG Chunzhi, et al. Development of high-power pulse magnetron sputtering technology[J]. Vacuum, 2009, 46(3): 18. |

| [3] |

ANDERS A. A review comparing cathodic arcs and high power impulse magnetron sputtering (HiPIMS)[J]. Surface and Coatings Technology, 2014, 257: 308. DOI:10.1016/j.surfcoat.2014.08.043 |

| [4] |

ANDERS A. Discharge physics of high power impulse magnetron sputtering[J]. Surface and Coatings Technology, 2011, 205(S2): S1. DOI:10.1016/j.surfcoat.2011.03.081 |

| [5] |

GUDMUDSSON J T, BRENNING N, LUNDIN D, et al. High power impulse magnetron sputtering discharge[J]. Journal of Vacuum Science & Technology A, 2012, 30(3): 030801. DOI:10.1116/1.3691832 |

| [6] |

李春伟, 田修波, 巩春志, 等. 不同氩气气压下钒靶HIPIMS放电特性的演变[J]. 表面技术, 2016, 45(8): 103. LI Chunwei, TIAN Xiubo, GONG Chunzhi, et al. Evolution of discharge characteristics of high power impulse magnetron sputtering vanadium target under various argon pressures[J]. Surface Technology, 2016, 45(8): 103. DOI:10.16490/j.cnki.issn.1001-3660.2016.08.018 |

| [7] |

HOVSEPIAN P E, REINHARD C, EHIASARIAN A P. CrAlYN/CrN superlattice coatings deposited by the combined high power impulse magnetron sputtering/unbalanced magnetron sputtering technique[J]. Surface and Coatings Technology, 2006, 201(7): 4105. DOI:10.1016/j.surfcoat.2006.08.027 |

| [8] |

EHIASARIAN A P, HOVSEPIAN P E, HULTMAN L, et al. Comparison of microstructure and mechanical properties of chromium nitride-based coatings deposited by high power impulse magnetron sputtering and by the combined steered cathodic arc/unbalanced magnetron technique[J]. Thin Solid Films, 2004, 457(2): 270. DOI:10.1016/j.tsf.2003.11.113 |

| [9] |

REINHARD C, EHIASARIAN A P, HOVSEPIAN P E. CrN/NbN superlattice structured coatings with enhanced corrosion resistance achieved by high power impulse magnetron sputtering interface pre-treatment[J]. Thin Solid Films, 2007, 515(7/8): 3685. DOI:10.1016/j.tsf.2006.11.014 |

| [10] |

BOBZIN K, BAGCIVAN N, IMMICH P, et al. Advantages of nanocomposite coatings deposited by high power pulse magnetron sputtering technology[J]. Journal of Materials Processing Technology, 2009, 209(1): 165. DOI:10.1016/j.jmatprotec.2008.01.035 |

| [11] |

HELMERSSON U, LATTEMANN M, BOHLMARK J, et al. Ionized physical vapor deposition (IPVD): a review of technology and applications[J]. Thin Solid Films, 2006, 513(1/2): 1. DOI:10.1016/j.tsf.2006.03.033 |

| [12] |

SAMUELSSON M, LUNDIN D, JENSEN J, et al. On the film density using high power impulse magnetron sputtering[J]. Surface and Coatings Technology, 2010, 205(2): 591. DOI:10.1016/j.surfcoat.2010.07.041 |

| [13] |

SAMUELSSON M, SARAKINOS K, HÖGBERG H, et al. Growth of Ti-C nanocomposite films by reactive high power impulse magnetron sputtering under industrial conditions[J]. Surface and Coatings Technology, 2012, 206(8/9): 2396. DOI:10.1016/j.surfcoat.2011.10.039 |

| [14] |

DING Jicheng, ZOU Changwei, WANG Qimin, et al. Effect of bias voltage on the microstructure and hardness of Ti-Si-N Films deposited by using high-power impulse magnetron sputtering[J]. Journal of the Korean Physical Society, 2016, 68(2): 351. DOI:10.3938/jkps.68.351 |

| [15] |

EHIASARIAN A P, HOVSEPIAN P E, HULTMAN L, et al. Comparison of microstructure and mechanical properties of chromium nitride-based coatings deposited by high power impulse magnetron sputtering and by the combined steered cathodic arc/unbalanced magnetron technique[J]. Thin Solid Films, 2004, 457(2): 270. DOI:10.1016/j.tsf.2003.11.113 |

| [16] |

XIE Dong, WANG Haihua, GANESAN R, et al. Fatigue durability and corrosion resistance of TiO2 films on CoCrMo alloy under cyclic deformation[J]. Surface and Coatings Technology, 2015, 275: 252. DOI:10.1016/j.surfcoat.2015.05.010 |

| [17] |

BADINI C, DEAMBROSIS S M, PADOVANO E, et al. Thermal shock and oxidation behavior of HiPIMS TiAlN coatings grown on Ti-48Al-2Cr-2Nb intermetallic alloy[J]. Materials, 2016, 9(12): 961. DOI:10.3390/ma9120961 |

| [18] |

ANDERS A. Deposition rates of high power impulse magnetron sputtering: physics and economics[J]. Journal of Vacuum Science & Technology A, 2010, 28: 783. DOI:10.1116/1.3299267 |

| [19] |

MISHRA A, KELLY P J, BRADLEY J W. The evolution of the plasma potential in a HiPIMS discharge and its relationship to deposition rate[J]. Plasma Sources Science and Technology, 2010, 19(4): 045014. DOI:10.1088/0963-0252/19/4/045014 |

| [20] |

EMMERLICH J, MRÁZ S, SNYDERS R, et al. The physical reason for the apparently low deposition rate during high-power pulsed magnetron sputtering[J]. Vacuum, 2008, 82(8): 867. DOI:10.1016/j.vacuum.2007.10.011 |

| [21] |

ANTONIN O, TIRON V, COSTIN C, et al. On the HiPIMS benefits of multi-pulse operating mode[J]. Journal of Physics D: Applied Physics, 2015, 48(1): 015202. DOI:10.1088/0022-3727/48/1/015202 |

| [22] |

HOLTZER N, ANTONIN O, MINEA T, et al. Improving HiPIMS deposition rates by hybrid RF/HiPIMS co-sputtering and its relevance for NbSi films[J]. Surface and Coatings Technology, 2014, 250: 32. DOI:10.1016/j.surfcoat.2014.02.007 |

| [23] |

OLEJNÍCEK J, HUBICKA Z, KMENT Š, et al. Investigation of reactive HiPIMS+MF sputtering of TiO2 crystalline thin films[J]. Surface and Coatings Technology, 2013, 232: 376. DOI:10.1016/j.surfcoat.2013.05.038 |

| [24] |

KONSTANTINIDIS S, DAUCHOT J P, GANCIU M, et al. Transport of ionized metal atoms in high-power pulsed magnetron discharges assisted by inductively coupled plasma[J]. Applied Physics Letters, 2006, 88(2): 021501. DOI:10.1063/1.2162671 |

| [25] |

STRANAK V, HERRENDORF A P, DRACHE S, et al. Highly ionized physical vapor deposition plasma source working at very low pressure[J]. Applied Physics Letters, 2012, 100(14): 141604. DOI:10.1063/1.3699229 |

| [26] |

LI Chunwei, TIAN Xiubo, GONG Chunzhi, et al. Synergistic enhancement effect between external electric and magnetic fields during high power impulse magnetron sputtering discharge[J]. Vacuum, 2017, 143: 119. DOI:10.1016/j.vacuum.2017.06.007 |

| [27] |

李春伟, 田修波, 宋炜昱, 等. 工作参数对磁场增强HiPIMS放电特性的影响[J]. 真空科学与技术学报, 2018, 38(4): 264. LI Chunwei, TIAN Xiubo, SONG Weiyu, et al. Effect of synthesis conditions on discharge behavior of magnetic field enhanced high power impulse magnetron sputtering[J]. Chinese Journal of Vacuum Science and Technology, 2018, 38(4): 264. DOI:10.13922/j.cnki.cjovst.2018.04.02 |

| [28] |

吴忠振.高功率脉冲磁控放电及离子注入与沉积CrN薄膜研究[D].哈尔滨: 哈尔滨工业大学, 2014 WU Zhongzhen. High power pulsed magnetron discharge and fabrication of CrN films by ion implantation and depositon[D]. Harbin: Harbin Institute of Technology, 2014 |

| [29] |

戴君, 王兴治, 何少伟, 等. 磁控溅射法制备氧化钒薄膜的研究[J]. 红外与激光工程, 2007, 36(6): 59. DAI Jun, WANG Xingzhi, HE Shaowei, et al. Study of fabricating vanadium oxide thin films by magnetron sputtered method[J]. Infrared and Laser Engineering, 2007, 36(6): 59. DOI:10.3969/j.issn.1007-2276.2007.z1.019 |

| [30] |

韦春贝.磁控溅射TiN/Cu-Zn抗菌纳米多层膜与复合膜制备及性能[D].哈尔滨: 哈尔滨工业大学, 2009 WEI Chunbei. Preparation and properties of antibacterial TiN/Cu-Zn nano multilayers and composite films by magnetron sputtering[D]. Harbin: Harbin Institute of Technology, 2009 |

| [31] |

MJEJRI I, ETTEYEB N, SEDIRI F. Hydrothermal synthesis of mesoporous rod-like nanocrystalline vanadium oxide hydrate V3O7 · H2O from hydroquinone and V2O5[J]. Materials Research Bulletin, 2013, 48(9): 3335. DOI:10.1016/j.materresbull.2013.05.051 |

| [32] |

许旻.氧化钒薄膜结构和性能研究[D].兰州: 兰州大学, 2006 XU Min. Study of microstructural feature and properties of VO2 thin films[D]. Lanzhou: Lanzhou University, 2006 |

| [33] |

KELLY P J, ARNELL R D. The influence of magnetron configuration on ion current density and deposition rate in a dual unbalanced magnetron sputtering system[J]. Surface and Coatings Technology, 1998, 108. DOI:10.1016/S0257-8972(98)00566-0 |

| [34] |

LI Chunwei, TIAN Xiubo, GONG Chunzhi, et al. Electric and magnetic fields synergistically enhancing high power impulse magnetron sputtering deposition of vanadium coatings[J]. Vacuum, 2017, 144: 83. DOI:10.1016/j.vacuum.2017.07.032 |

2021, Vol. 53

2021, Vol. 53