2. 哈尔滨工业大学 物理学院,哈尔滨 150001;

3. 黑龙江省科学院 高技术研究院,哈尔滨 150020

2. School of Physics, Harbin Institute of Technology, Harbin 150001, China;

3. Institute for Advanced Technology, Heilongjiang Academy of Sciences, Harbin 150020, China

树脂传递模塑(RTM)成型工艺具有操作自由度大、制件尺寸控制精准以及设计制造成本低等优点,适合制造复杂几何形状及大尺寸的复合材料制件[1],目前已经广泛应用于航空航天、汽车、船舶等领域[2-5].近年来,随着新型树脂和先进纤维预成型体的出现,RTM复合材料部件已经在F-22 “猛禽”战斗机和V-22倾转旋翼机“鱼鹰”上得到了应用.其中,F-22战斗机中采用RTM成型的复合材料部件至少有300个以上.RTM工艺还被成功应用于空客A330/340型宽体客机的垂尾翼盒连接耳片和水平尾翼的悬臂梁,该工艺在国内外先进复合材料制备领域具有良好的发展前景.

树脂作为RTM成型工艺重要的材料之一,其特性直接决定着RTM制件的工艺,其中,树脂的化学流变特性(包括黏度特性和固化特性)是合理选择和优化工艺参数的重要依据[6-7].为了确保树脂的浸润质量,树脂需要在注射温度下具有较低的黏度和足够长的注射工艺期,否则容易在制件表面形成气孔、干斑或富树脂等多种缺陷[8-10].因此,适用于RTM的树脂黏度范围一般为100~500 mPa·s,以100~200 mPa·s为佳[11],但也有要求树脂在注射温度下黏度不超过800 mPa·s[3].除了树脂本身的固有黏度之外,调整树脂体系黏度的另一个途径是调整注射温度,该方法能够决定树脂的初始黏度和注射过程中黏度的变化速率.因此,注射温度的选择和精确控制对制造合格制件也是至关重要的.

由于各种工艺参数的组合方式众多,使得RTM工艺的优化变得复杂.采用流变模型对树脂的黏度流变特性进行理论预测,优化RTM的工艺条件,是一个有效的解决途径.目前,常见的适用于反应型热固性树脂体系的化学流变模型有双阿累尼乌斯模型、凝胶模型和工程黏度模型等,其中双阿累尼乌斯模型是适用性最广的模型之一[12-14].

本文以RTM工艺用低黏度环氧树脂TQ-50为研究对象,在实验上系统研究了其化学流变特性,在理论上采用双阿累尼乌斯方程建立了树脂体系的静态流变模型,为预测和优化该树脂体系的工艺窗口,提供了科学理论依据.

1 静态流变模型的建立根据Roller模型[15],热固性树脂的黏度受温度和固化度变化的协同作用,是化学反应和物理反应的累积效应.树脂体系流变模型的建立依据为适用于热固性反应树脂体系的双阿累尼乌斯(Arrhenius)方程

| $ \eta \left( t \right) = {\eta _0}\exp \left( {kt} \right). $ | (1) |

式中:η0为树脂的初始黏度,η为树脂t时刻的黏度,单位为mPa·s;k为反应速率参数,单位为min-1;t为保温时间,单位为min;η0和k同样遵循Arrhenius定律.

| $ {\eta _0} = {\eta _\infty }\exp \left( {\frac{{{E_\eta }}}{{RT}}} \right). $ | (2) |

| $ k = {k_\infty }\exp \left( {\frac{{{E_k}}}{{RT}}} \right). $ | (3) |

式(2)中, η∞为T→∞时的黏度,单位为mPa·s;Eη为黏度的活化能,单位为kJ/mol.式(3)中:k∞为η∞的模拟量,单位为min-1;Ek为固化反应活化能,单位为kJ/mol;T为热力学温度,单位为K;R为理想气体常数,单位为8.314 J/(mol·K).

综合式(1)~(3),黏度模型的最终表达式为

| $ \begin{array}{l} \eta = {\eta _\infty } \times \exp \left( {\frac{{{E_\eta }}}{{RT}}} \right) \times \exp \left[ {t{k_\infty }\exp \left( { - \frac{{{E_k}}}{{RT}}} \right)} \right]{\rm{或}}\\ \;\;\;\;\;\;{\rm{ln}}\;\eta = \ln \;{\eta _\infty } + \frac{{{E_\eta }}}{{RT}} + t{k_\infty }\exp \left( { - \frac{{{E_k}}}{{RT}}} \right). \end{array} $ | (4) |

制备低黏度环氧树脂TQ-50的原材料为:AG-80(多官能度环氧树脂),工业级;MY 0510(低黏度多官能度环氧树脂),工业级;DER 354(双酚F型环氧树脂),工业级;E51(双酚A型环氧树脂),工业级;固化剂:二乙基甲苯二胺(DETDA),化学纯;促进剂,自制.按特定比例称量树脂,加热至130~145 ℃,高速搅拌约40~60 min至均相,将树脂体系降温至40~45 ℃,加入固化剂和促进剂,充分搅拌20~30 min至均相,得到低黏度环氧树脂TQ-50.

2.2 试验方法凝胶时间的测定使用GT-Ⅱ型胶固化时间测定仪,取约1 g树脂放置于已预热的试样槽中.开始计时,每隔一段时间用试样棒尖拉取少量树脂,观察树脂拉丝状态,记录树脂不能拉丝的时间.DSC曲线测定使用美国TA公司Q20差示扫描量热仪,试样质量约为5 mg,在氮气保护下进行升温,氮气流量为50 mL/min,升温速率为2、5、10、15和20 ℃/min.50、60和70 ℃下等温黏度曲线的测定依据GB/T 2794—2013《胶黏剂黏度测定法》,使用美国博勒飞公司的DV2TL黏度计.流变曲线的测试采用英国马尔文公司的Gemini 200流变仪,采用振荡模式,升温速率为2 ℃/min,频率为1 Hz,平板直径为25 mm,平板距离300 μm.

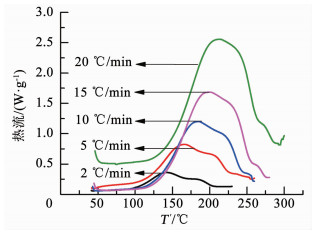

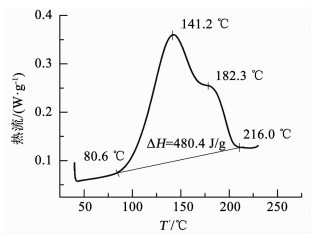

3 结果与讨论 3.1 DSC分析选择RTM树脂时要综合考虑树脂黏度和适用期两个主要工艺参数[16-17],采用DSC方法测定树脂在等速升温状态下的固化反应放热行为,进而确定该体系的成型温度和固化温度,本文分别采用2、5、10、15和20 ℃/min的升温速率,测定树脂体系的DSC曲线,结果见图 1,曲线的特征值见表 1.

|

图 1 TQ-50树脂在不同升温速率的DSC曲线 Fig. 1 DSC curves of TQ-50 resin at different heating rates |

| 表 1 不同升温速率的DSC曲线特征值 Tab. 1 DSC data collected at different heating rates |

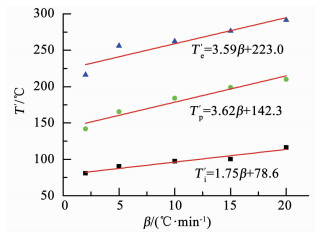

图 2所示为温度与升温速率β的线性拟合,在不考虑升温速率影响的情况下,可以推断得到当β=0 ℃/min时,T′i=78.6 ℃(凝胶温度),T′p=142.3 ℃(固化温度),T′e=223.0 ℃(后处理温度).

|

图 2 温度与升温速率的线性拟合 Fig. 2 Linear fitting of temperature and heating rates |

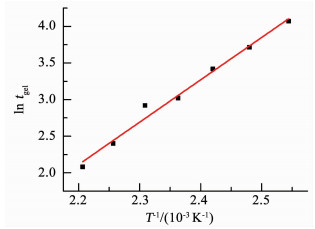

树脂在某温度下的反应过程中,随着反应程度的增加,交联成三维网状结构的高分子聚合物将由液态转变为不可逆的凝胶状态.因此,在RTM工艺中,需要考虑树脂在注射温度下的凝胶时间.图 3所示为TQ-50树脂在不同温度下的凝胶时间.

|

图 3 TQ-50树脂在不同温度下的凝胶时间 Fig. 3 v |

根据Flory凝胶化理论[18],热固化树脂在凝胶点时的化学转化程度是一定的,与反应温度和实验条件无关,凝胶时间长短与反应温度有关.

| $ ln{\mathit{t}_{{\rm{gel}}}} = C + \frac{E}{{RT}}. $ | (5) |

式中:T为固化反应热力学温度,单位为K;R为理想气体常数,单位为8.314 J/(mol·K);C为指前因子;E为研究温度范围内的活化能,单位为J/mol.

对ln tgel和T-1进行线性拟合(如图 4所示),代入式(5),可以得到

|

图 4 ln tgel和T-1的线性拟合 Fig. 4 Linear fitting of ln tgel and T-1 |

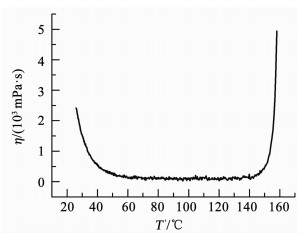

图 5所示为TQ-50树脂的非等温动态流变黏度曲线(β=2 ℃/min),树脂在23 ℃时,黏度约为3 877 mPa·s,随着温度的升高,黏度呈现出逐渐下降的趋势,物理反应占主导.当温度为35.7 ℃时,黏度降低至约800 mPa·s;在41~150 ℃范围内,黏度始终小于500 mPa·s;当温度继续升高时,化学反应逐渐占主导,黏度呈现出逐渐升高的趋势[19].图 6所示为TQ-50树脂的DSC曲线,从图中可以看出树脂的反应速率从80 ℃附近开始增加,同时伴随着的反应放热量也快速增长.

|

图 5 TQ-50树脂的非等温动态流变曲线 Fig. 5 Non-isothermal viscosity curve of TQ-50 resin system |

|

图 6 TQ-50树脂的DSC曲线(β=2 ℃/min) Fig. 6 DSC curve of TQ-50 resin(β=2 ℃/min) |

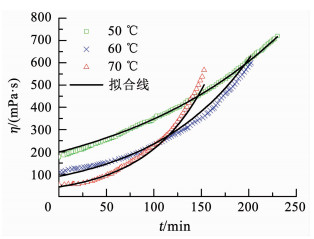

树脂的注射温度直接影响着树脂的初始黏度、黏度和温度随时间变化的关系以及固化放热速率等参数.为了确保在特定温度下树脂体系具有足够长的注射时间,结合图 6,选取50 ℃、60 ℃和70 ℃3个温度点对树脂体系进行恒温黏度测试,见图 7.研究发现树脂的初始黏度主要受温度影响,70 ℃时树脂的初始黏度最低,黏度随时间增长最快.

|

图 7 TQ-50树脂在不同温度下的黏度-时间曲线 Fig. 7 Viscosity-time curves of TQ-50 resin at different temperatures |

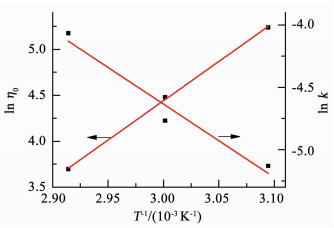

依据双阿累尼乌斯公式(式(1)),对不同恒定温度下的ln η和时间t做线性拟合,如图 8所示.根据公式推导得到的η0和k值,见表 2.

|

图 8 不同恒定温度下的ln η和时间t的线性拟合 Fig. 8 Linear fitting of ln η and t at different constant temperatures |

| 表 2 不同恒定温度下的η0和k值 Tab. 2 Values of η0 and k at different constant temperatures |

依据式(2),得到ln η0和T-1的拟合直线(如图 9所示),即

|

图 9 ln η0, ln k对T-1的线性拟合 Fig. 9 Linear fitting of ln η0 and ln k versus T-1 |

同理,依据式(3),得到ln k和T-1的拟合直线(如图 9所示),即ln k=12.996 4-5 876.777 4T,ln k∞=12.996 4,k∞=exp(12.996 4)=4.41×105.

将上述求得的数值代入式(4),得到该低黏度环氧树脂体系TQ-50最终的静态流变模型公式为

| $ \begin{array}{l} \eta = 6.64 \times {10^{ - 10}} \times \exp \left( {\frac{{8540.1552}}{T}} \right) \times \\ \;\;\;\exp \left[ {4.41 \times {{10}^5} \times \exp \left( {\frac{{ - 5876.7774}}{T}} \right) \times t} \right]. \end{array} $ | (6) |

依据式(6),分别代入50 ℃、60 ℃和70 ℃的时间数据进行黏度曲线的拟合,拟合曲线和实际测试曲线对比见图 10.从图中可以看到,流变模型的拟合值与试验值匹配度较好,因此可以使用式(6)的流变模型公式预测树脂体系在特定温度和特定时间范围内的黏度值.

|

图 10 流变模型拟合曲线和实际黏度曲线对比 Fig. 10 Comparison of rheological fitting curves and experimental curves |

树脂黏度对树脂浸润复合材料预成型体所需时间的影响可通过如下Darcy定律[20-21]描述

| $ \mathit{v} = - \frac{{K\nabla P}}{\eta }. $ | (7) |

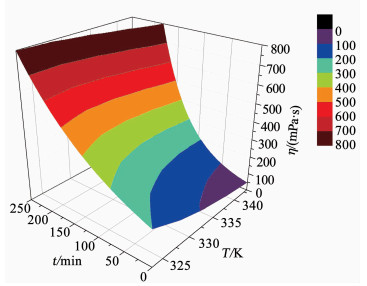

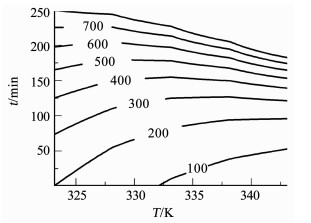

式中:v为树脂流动速度,K为渗透率,▽P为压力降,η为树脂黏度.其中,流动速度与树脂黏度成反比关系,需要同时考虑树脂黏度、注射温度和注射工艺期3者之间的制约关系.本文根据拟实施的注射温度范围内的流变模型(式(6)),做出黏度-时间-温度三维曲面图(如图 11所示).根据航空复合材料结构件对RTM工艺的要求,为了保证树脂对纤维材料的浸润性和制品的质量,要求树脂黏度最好低于500 mPa·s[22].采用三维曲面图可以更加便捷地预测符合该黏度要求的注射温度和注射时间范围[23].从理论上来说,在图 11中黏度低于800 mPa·s的曲面范围内,任何一个温度点都可以成为树脂的注射温度.

|

图 11 树脂体系温度-时间-黏度三维预测图谱 Fig. 11 Three-dimensional model of viscosity-temperature-time of resin system |

为了更加直观地表明黏度、温度、时间3者之间的关系,对图 11做了相应的等黏度曲线(如图 12所示),曲线上数值代表对应的黏度.利用图 12预测出TQ-50树脂的典型的工艺窗口参数见表 3,该树脂体系的可选注射温度范围为50~70 ℃,黏度≤500 mPa·s时,注射工艺期为150~180 min,黏度≤800 mPa·s时,注射工艺期为183~249 min.当黏度≤200 mPa·s时,工艺窗口温度的可选范围为55~70 ℃,注射工艺期约为56~96 min.

|

图 12 树脂体系温度-时间-等黏度曲线 Fig. 12 Temperature-time-viscosity curves of resin system |

| 表 3 树脂TQ-50工艺窗口预测 Tab. 3 Prediction of processing window for TQ-50 resin |

1) 制备了适用于RTM工艺的低黏度环氧树脂体系TQ-50,采用不同的升温速率,测定了树脂在等速升温状态下的固化反应放热行为,确定了该体系的成型温度和固化温度.

2) 结合DSC、凝胶时间、等温黏度和非等温流变测试结果,依据双阿累尼乌斯定律建立了TQ-50树脂体系的静态流变模型,模型的分析结果与试验结果具有较好的匹配度,可以有效推测较低黏度范围内树脂的化学流变行为.

3) 利用模型建立了温度、时间和黏度三维预测图谱及平面等黏度曲线,可以对工艺窗口进行快速预测,为该树脂体系在实际的RTM工艺操作中提供有效的科学依据.

4) TQ-50树脂的可选注射温度区间为50~70 ℃之间,黏度低于800 mPa·s的注射工艺期约为183~249 min,黏度低于500 mPa·s的注射工艺期约为150~180 min,满足航空航天复合材料结构件RTM成型工艺的要求.

| [1] |

赵安安, 杨文凯, 于飞, 等. 大型高性能复合材料构件RTM工艺进展[J]. 南京航空航天大学学报, 2020, 52(1): 39. ZHAO An'an, YANG Wenkai, YU Fei, et al. RTM process for large-scale and high-performance composite components[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2020, 52(1): 39. DOI:10.16356/j.1005-2615.2020.01.004 |

| [2] |

艾伦·哈伯.树脂传递模塑技术[M].董雨达, 译.哈尔滨: 哈尔滨工业大学出版社, 2003 HARPER A. Resin transfer moulding technology[M]. DONG Yuda, trans. Harbin: Harbin Institute of Technology Press, 2003 |

| [3] |

克鲁肯巴赫, 佩顿.航空航天复合材料结构件树脂传递模塑成形技术[M].李宏运, 译.北京: 航空工业出版社, 2009 KRUCKENBERG T, PATON R. Resin transfer moulding for aerospace structures[M]. LI Hongyun, trans. Beijing: Aviation Industry Press, 2009 |

| [4] |

益小苏, 张明, 安学锋, 等. 先进航空树脂基复合材料研究与应用进展[J]. 工程塑料应用, 2009, 37(10): 72. YI Xiaosu, ZHANG Ming, AN Xuefeng, et al. Development and application of advanced aeronautical polymer matrix composites[J]. Engineering Plastics Application, 2009, 37(10): 72. DOI:10.3969/j.issn.1001-3539.2009.10.019 |

| [5] |

宋燕利, 杨龙, 郭巍, 等. 面向汽车轻量化应用的碳纤维复合材料关键技术[J]. 材料导报A:综述篇, 2016, 30(9): 16. SONG Yanli, YANG Long, GUO Wei, et al. A survey on key technologies for carbon fiber-reinforced plastics with applications to automobile lightening[J]. Materials Reports A: Review, 2016, 30(9): 16. DOI:10.11896/j.issn.1005-023X.2016.017.003 |

| [6] |

李培旭, 陈萍, 苏佳智, 等. 复合材料先进液体成型技术的航空应用与最新发展[J]. 玻璃钢/复合材料, 2016(8): 99. LI Peixu, CHEN Ping, SU Jiazhi, et al. The recent development of advanced liquid composite molding technique and its application in aviation[J]. Fiber Reinforced Plastics/Composites, 2016(8): 99. DOI:10.3969/j.issn.1003-0999.2016.08.018 |

| [7] |

徐竹. 复合材料液体成型工艺的发展及应用[J]. 合成材料老化与应用, 2016, 45(2): 83. XU Zhu. Development and application of composite liquid forming process[J]. Synthetic Materials Aging and Application, 2016, 45(2): 83. DOI:10.16584/j.cnki.issn1671-5381.2016.02.019 |

| [8] |

朱怡臻, 王瑛, 陈鸣亮, 等. 先进树脂基复合材料RTM成型工艺研究及应用进展[J]. 塑料工业, 2020, 48(5): 18. ZHU Yizhen, WANG Ying, CHEN Mingliang, et al. Research progress and application of RTM for advanced resin matrix composite[J]. China Plastics Industry, 2020, 48(5): 18. DOI:10.3969/j.issn.1005-5770.2020.05.002 |

| [9] |

孟祥福, 陈美玉, 明璐. RTM工艺参数对复合材料缺陷控制的影响[J]. 热加工工艺, 2018, 47(20): 123. MENG Xiangfu, CHEN Meiyu, MING Lu. Influence of RTM process parameters on defects of composites[J]. Hot Working Technology, 2018, 47(20): 123. DOI:10.14158/j.cnki.1001-3814.2018.20.030 |

| [10] |

李江洪, 郑亚萍, 张曦, 等. RTM用环氧树脂体系的浸润性及化学流变特性研究[J]. 中国塑料, 2012, 26(1): 71. LI Jianghong, ZHENG Yaping, ZHANG Xi, et al. Study on infiltrating performance and chemo-rheological behavior of epoxy resin used for resin transfer molding[J]. China Plastic, 2012, 26(1): 71. |

| [11] |

陈鹏群, 谢小林, 徐迪. 航空复合材料RTM工艺用环氧树脂的流变模型[J]. 工程塑料应用, 2018, 46(8): 58. CHEN Pengqun, XIE Xiaolin, XU Di. Rheological model of epoxy resin for RTM process of aerospace composites[J]. Engineering Plastics Application, 2018, 46(8): 58. DOI:10.3969/j.issn.1001-3539.2018.08.011 |

| [12] |

GEISSBERGER R, MALDONADO J, BAHAMONDE N, et al. Rheological modelling of thermoset composite processing[J]. Composites Part B: Engineering, 2017, 124: 182. DOI:10.1016/j.compositesb.2017.05.040 |

| [13] |

KIUNA N, LAWRENCE C J, FONTANA Q P V, et al. A model for resin viscosity during cure in the resin transfer molding process[J]. Composites Part A: Applied Science and Manufacturing, 2002, 33(11): 1497. DOI:10.1016/s1359-835x(02)00177-x |

| [14] |

ZHANG Dandan, WANG Rumin, FARHAN S, et al. Chemorheological behaviors of TDE-85 toughened by low viscosity liquid epoxy for RTM process[J]. Polymer Testing, 2018, 70: 310. DOI:10.1016/j.polymertesting.2018.07.016 |

| [15] |

ROLLER M B. Characterization of the time-temperature-viscosity behavior of curing B-staged epoxy resin[J]. Polymer Engineering and Science, 1975, 15(6): 406. DOI:10.1002/pen.760150603 |

| [16] |

YANG Wenkai, LU Shihong, LIU Wenhao. Optimization method to select temperature based on chemorheological and exothermal reaction of RTM[J]. Journal of Applied Polymer Science, 2019, 136(46): 48245. DOI:10.1002/app.48245 |

| [17] |

CAMPBELL F C. Manufacturing processes for advanced composites[M].[S.l.]: Elsevier, 2004. DOI: 10.1016/b978-1-85617-415-2.x5000-x

|

| [18] |

潘祖仁. 高分子化学[M]. 5版. 北京: 化学工业出版社, 2011. PAN Zuren. Polymer chemistry[M]. 5th ed. Beijing: Chemical Industry Press, 2011. |

| [19] |

陈幸开. 树脂黏度变化对RTM成型工艺的影响[J]. 工程科学学报, 2016, 38(9): 1312. CHEN Xingkai. Influence of the viscosity change of resin on the RTM process[J]. Chinese Journal of Engineering, 2016, 38(9): 1312. DOI:10.13374/j.issn2095-9389.2016.09.017 |

| [20] |

WANG M L, CHANG R Y, HSU C H. Molding simulation: theory and practice[M]. Munich: Hanser Publications, 2018: 441. DOI:10.3139/9781569906200

|

| [21] |

KIM J I, HWANG Y T, CHOI K H, et al. Prediction of the vacuum assisted resin transfer molding (VARTM) process considering the directional permeability of sheared woven fabric[J]. Composite Structures, 2019, 211: 236. DOI:10.1016/j.compstruct.2018.12.043 |

| [22] |

KELLER A, DRANSFELD C, MASANIA K. Flow and heat transfer during compression resin transfer moulding of highly reactive epoxies[J]. Composites Part B: Engineering, 2018, 153: 167. DOI:10.1016/j.compositesb.2018.07.041 |

| [23] |

亓淑源, 李波, 李刚, 等. RTM快速成型环氧树脂时间-温度-转变图的构建及其碳纤维/环氧树脂复合材料评价[J]. 复合材料学报, 2019, 36(8): 1804. QI Shuyuan, LI Bo, LI Gang, et al. Establishment of time-temperature-transfer diagram of epoxy resin for rapid RTM process and evaluation of carbon fiber/epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2019, 36(8): 1804. DOI:10.13801/j.cnki.fhclxb.20180925.002 |

2021, Vol. 53

2021, Vol. 53