实际工程中,混凝土结构中钢筋锈蚀具有非均匀性[1-2],即离保护层近的一侧钢筋锈蚀更严重[3]并存在坑蚀等局部锈蚀现象[4],已有研究表明钢筋力学性能在均匀锈蚀和非均匀锈蚀两种情况下是不同的[5-6]。另外,结构在服役期间承受弯矩和剪力的共同作用,现有黏结性能的研究多为拉拔试验,而拉拔试验中钢筋与混凝土的应力状态与实际工程结构不符[7]。鉴于此,有必要开展非均匀锈蚀钢筋与混凝土黏结性能研究的梁式试验(考虑弯矩和剪力共同作用)。

钢筋锈蚀产物体积膨胀[8],对周围混凝土产生膨胀应力,当膨胀应力超过混凝土本身的抗拉能力时混凝土开裂[9],钢筋非均匀锈蚀引起的混凝土保护层锈胀开裂特征受到国内外学者的广泛关注。张白等[10]通过7组不同锈蚀率的中心拉拔试件,讨论了试件表面最大锈胀裂缝宽度与质量损失率的关系。Zhang等[11]对自然锈蚀的钢筋展开研究,提出了混凝土锈胀开裂预测模型。林红威等[12]通过电加速锈蚀模拟混凝土中钢筋非均匀锈蚀(质量损失率0%~15%),发现锈胀裂缝宽度随钢筋质量损失率的增加近似线性增加。

针对锈蚀钢筋与混凝土的黏结强度劣化方面,国内外学者已开展大量研究。Lin等[13]和王朝阳等[14]分别通过梁式试验和拉拔试验提出了基于质量损失率的相对黏结强度退化模型。Tondolo[15]通过加速锈蚀后的钢筋混凝土拉拔试件的试验研究,发现钢筋质量损失率在0%~2%范围内,黏结强度基本保持不变。现有文献在研究锈蚀与钢筋混凝土黏结性能的关系时,未就钢筋局部坑蚀等非均匀锈蚀特征展开分析;且对于实际工程结构,混凝土表面锈胀裂缝宽度较钢筋质量损失率更易获取,而目前基于混凝土表面锈胀裂缝宽度的相对黏结强度退化模型有限。

因此,为模拟混凝土中钢筋非均匀锈蚀以及结构承受弯矩和剪力共同作用的工作状态,本文开展了8榀不同质量损失率的钢筋混凝土梁试件的黏结性能试验研究,提出了混凝土表面最大锈胀裂缝宽度与钢筋质量损失率的相关关系,建立了锈蚀钢筋与混凝土相对黏结强度退化模型,并给出了混凝土表面最大锈胀裂缝宽度与相对黏结强度的关系式。

1 试验概况 1.1 试件设计共浇筑8榀相同尺寸和配筋的钢筋混凝土梁试件,试件尺寸及配筋情况见图 1。试件尺寸为1 500 mm×120 mm×200 mm。受拉钢筋采用HRB400带肋钢筋,直径为20 mm,屈服强度为454 MPa,极限强度为653 MPa,弹性模量为2.0×105 MPa;箍筋采用HPB300光圆钢筋,直径为8 mm。梁试件两侧黏结区长度l均取7.5D(D为受拉钢筋直径),即150 mm。非黏结区域采用PVC套管实现。在梁的两端分别设置长100 mm的凹槽,以测量钢筋应变以及钢筋与混凝土之间的相对滑移。为了保证在电加速锈蚀过程中仅受拉钢筋产生锈蚀,在试件浇筑前,对箍筋和架立筋表面涂抹环氧树脂进行防锈蚀处理。混凝土采用C40商品混凝土,水胶比为0.39,配合比见表 1,混凝土28 d立方体抗压强度为42 MPa。

|

图 1 试件尺寸及配筋(mm) Fig. 1 Specimen size and reinforcement drawing (mm) |

| 表 1 混凝土配合比 Tab. 1 Concrete mixtures |

混凝土龄期28 d后,8榀钢筋混凝土梁依次进行通电加速锈蚀、锈胀裂缝测量、黏结性能测试和钢筋三维扫描。具体试验步骤:

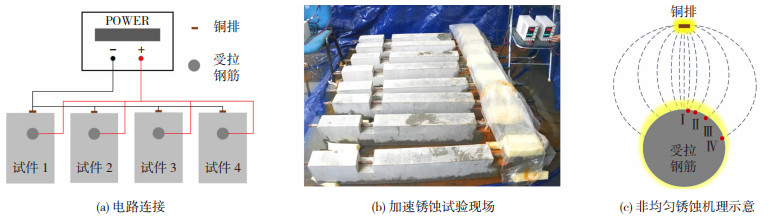

1) 通电加速锈蚀:采用直流稳压电源进行通电加速锈蚀,见图 2。电源正极与受拉钢筋相连,电源负极与宽度为10 mm的铜排连接(图 2(a))。受拉钢筋(正极)与铜排(负极)之间的距离为混凝土保护层厚度(40 mm)。为了形成电解回路并保证空气能与钢筋充分接触[16],在试件黏结区表面外贴海绵并覆盖塑料膜(图 2(b)),每天定时向海绵喷洒质量分数为5%的NaCl溶液。由于铜排宽度小于受拉钢筋直径,铜排与钢筋上各点间距离不同,导致电阻间距和混凝土阻力不同,使得钢筋表面电流密度不同,从而产生非均匀锈蚀(图 2(c))。为了防止电流密度过大造成钢筋锈蚀与自然状态不符,电流密度取0.3 mA/cm2[17-18]。

|

图 2 加速锈蚀试验 Fig. 2 Accelerating corrosion test |

本文设计的4种质量损失率见表 2,通电时间根据法拉第定律计算。试件黏结破坏后,将锈蚀段(150 mm)钢筋取出,进行酸洗、称重,得到钢筋的实际质量损失率ρ为

| $ \rho=\frac{\Delta m_t}{m_0}=\frac{m_0-m_t}{m_0} \times 100 \% $ | (1) |

| 表 2 梁试件试验参数 Tab. 2 Test parameters of beam specimens |

式中m0为钢筋未锈蚀时的质量,mt为锈蚀钢筋除锈后的质量。

2) 锈胀裂缝测量:试件达到设计质量损失率后停止通电,采用图 3所示的裂缝测宽仪(HC-CK103)测量梁试件黏结区底面混凝土表面的锈胀裂缝宽度。

|

图 3 混凝土表面锈胀裂缝观测 Fig. 3 Measurement for corrosive crack widths on concrete surface |

3) 黏结性能测试:采用电液伺服加载机对梁试件进行三点弯曲加载,见图 4。加载速率为0.5 mm/min。为了使钢筋在梁的一端被拔出,在试件另一端采用与受拉钢筋相匹配的三片式锚具将受拉钢筋锚固。在梁试件上的2个凹槽处对受拉钢筋分别粘贴2个钢筋应变片;在试件的锚固端、自由端和两个凹槽处,分别布置位移计1、2、4、5以测得钢筋与混凝土之间的相对滑移,在梁跨中底部布置位移计(即位移计3)以测得加载过程中梁试件的跨中位移。假设黏结应力在黏结区内均匀分布[19],则平均黏结应力计算公式为

| $ \tau=\frac{P}{\pi D l} $ | (2) |

|

图 4 三点弯曲加载示意(mm) Fig. 4 Schematic of three-point bending load (mm) |

式中:τ为黏结区的平均黏结应力;P为钢筋拉拔力,由式(3)计算得出[19];D为受拉钢筋直径;l为黏结区长度。

| $ P=\sigma A $ | (3) |

式中:σ为钢筋应力,当钢筋处于线弹性阶段时,σ=εE(ε为钢筋应变;E为钢筋弹性模量);A为受拉钢筋横截面面积。试件加载时,受拉钢筋处于线弹性阶段,ε取试件凹槽处4个钢筋应变片所测数据的平均值。

4) 钢筋三维扫描:试件黏结破坏后,将梁试件黏结区锈蚀钢筋取出并除锈,采用工业级高精度三维扫描仪对锈蚀钢筋进行扫描,得到锈蚀钢筋的三维图像,并将图像导入Geomagic Wrap软件中生成三维模型,测量锈坑参数(锈坑长度、宽度和深度)。

2 结果及讨论 2.1 加载过程及破坏模式本文不同锈蚀程度的钢筋混凝土梁的应变-位移曲线差别不大。以A0组梁试件为例,见图 5。在加载初期,跨中位移较小,受拉钢筋应变迅速增加;随着加载的继续,当跨中位移达到1.2 mm左右时,钢筋应变增加的速度变缓;继续加载至跨中位移达到约6.6 mm时,试件发生黏结破坏,钢筋应变显著降低。不同锈蚀程度的钢筋混凝土梁试件破坏过程相似,且黏结破坏模式基本一致。以A2-1试件为例,见图 6。当试件加载至约45%峰值荷载时,钢筋与混凝土未发生相对滑移;随着荷载继续增加至约70%峰值荷载时,钢筋和混凝土之间开始发生相对滑动,黏结区梁侧面混凝土表面出现斜裂缝;当外荷载逐渐增大至峰值荷载,斜裂缝逐渐变宽,受拉钢筋连同周围混凝土被拔出,试件发生黏结破坏。

|

图 5 应变-位移曲线 Fig. 5 Strain-displacement curve |

|

图 6 破坏模式 Fig. 6 Failure mode |

在通电加速锈蚀之前,所有梁试件的混凝土表面未出现裂缝;通电加速锈蚀5 d后,所有梁试件黏结区底面的混凝土表面出现第一条清晰可见的锈胀裂缝(宽度约为0.06 mm);随着通电时间的增加,锈胀裂缝长度和宽度不断增加。不同质量损失率的梁试件黏结区底面混凝土表面的锈胀裂缝分布情况见图 7。

|

图 7 梁试件黏结区底面锈胀裂缝(mm) Fig. 7 Corrosive cracks on bottom surface of bonding area of beam specimen (mm) |

由图 7可知,当质量损失率为2.6%(A1-1)时,混凝土表面仅出现一条锈胀裂缝;当质量损失率从3.0%(A1-2)增加到6.2%(A2-2)时,混凝土表面出现2~3条锈胀裂缝;当质量损失率增加到8.3%(A3-2)和10.3%(A3-1)时,混凝土表面多条锈胀裂缝相互连接在一起,且混凝土保护层发生局部剥落。此外,当质量损失率从2.6%增加到10.3%时,混凝土表面最大锈胀裂缝宽度从0.09 mm增加到1.66 mm,即最大锈胀裂缝宽度随钢筋质量损失率的增加而显著增大。

最大锈胀裂缝宽度与钢筋质量损失率的关系曲线见图 8,图中R2为拟合曲线与试验点的拟合优度。可见,混凝土表面最大锈胀裂缝宽度随质量损失率的增加近似呈对数增长,计算公式为

| $ \rho=0.03 \ln \left(19 w_{\max }\right) $ | (4) |

|

图 8 最大锈胀裂缝宽度与质量损失率的关系 Fig. 8 Relationship between maximum corrosive crack width and mass loss rate |

式中ρ为质量损失率,wmax为混凝土表面最大锈胀裂缝宽度。

图 8还给出了式(4)计算值与文献[13, 19]试验值的对比,其中文献[13, 19]的试验研究中钢筋均发生非均匀锈蚀。式(4)计算值与文献[13]试验值吻合良好。然而,式(4)计算值比文献[19]试验值偏高,这主要是由于文献[19]中箍筋发生了锈蚀而式(4)是基于本文箍筋未锈蚀情况得到的。此外,考虑到安全性问题,通过试件表面最大锈胀裂缝宽度预测钢筋的质量损失率时,对上述模型乘以1.5倍的安全系数[20]为宜。

2.3 钢筋非均匀锈蚀形态钢筋混凝土梁黏结破坏后,观察内部钢筋,发现箍筋几乎无锈蚀,受拉钢筋表现出与自然锈蚀近似的非均匀锈蚀形态:纵截面上存在深浅不一的锈坑;横截面上离保护层近的一侧钢筋锈蚀更严重。文献[21]研究表明,自然状态下锈蚀钢筋的最大锈坑深度是平均锈坑深度的2.5倍。通过三维扫描软件测试本文钢筋锈坑的长度、宽度和深度,发现钢筋最大锈坑深度是平均锈坑深度的2.3倍。可见,本文电加速锈蚀试验较好地模拟了钢筋在自然环境中的非均匀锈蚀形态。

2.3.1 锈坑分布锈蚀钢筋的三维扫描图像见图 9,包括离混凝土保护层近侧(a面)和远侧(b面)的扫描图像。可见,不同质量损失率下钢筋的坑蚀特征显著不同。当质量损失率为2.6%和3.0%时,钢筋a面的锈坑个数约为10个且锈坑长度较小(< 2 mm),钢筋b面几乎无锈坑。当质量损失率增加到5.3%和6.2%时,钢筋a面锈坑数增加到约15个,且锈坑沿长度方向扩展至相连,这与文献[5]研究结果类似;此时钢筋b面出现锈坑,但坑蚀尺寸较小(约1 mm)。当质量损失率达到8.3%和10.3%时,钢筋a面锈坑数未增加(约15个),但锈坑长度显著增大(约20 mm);且此时钢筋b面锈坑长度可达5 mm。此外,由图 9可知,本文钢筋锈坑形态主要包括半圆球体、旋转抛物体和半椭球体等,这与文献[22]采用的锈坑简化模型(半椭球体)类似。

|

图 9 锈蚀钢筋三维扫描 Fig. 9 3D scanning of corroded steel bar |

钢筋锈坑总长度、总宽度和总深度的变化情况见图 10。可见,随着质量损失率的增加,锈坑的总长度、总宽度和总深度均呈现增加的趋势。具体来说,质量损失率从2.6%增加到10.3%,锈坑总长度从20.96 mm增加到89.23 mm(增加了68.27 mm),锈坑总宽度从14.07 mm增加到54.28 mm(增加了40.21 mm),锈坑总深度从2.08 mm增加到12.06 mm(增加了9.98 mm),即随着质量损失率的增加,锈坑总长度变化最显著。基于此,本文提出了非均匀锈蚀系数α来表征钢筋锈蚀的非均匀性,并将其定义为钢筋锈坑总长度与黏结区钢筋长度的比值。

|

图 10 锈坑尺寸 Fig. 10 Rust pit size |

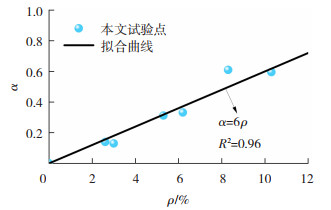

非均匀锈蚀系数α与质量损失率的关系见图 11。当拟合优度为0.96,两者关系式为

| $ \alpha=6 \rho $ | (5) |

|

图 11 非均匀锈蚀系数与质量损失率的关系 Fig. 11 Relationship between non-uniform corrosion coefficient and mass loss rate |

基于式(5),可对某一给定质量损失率下的钢筋锈蚀的非均匀性进行评估。

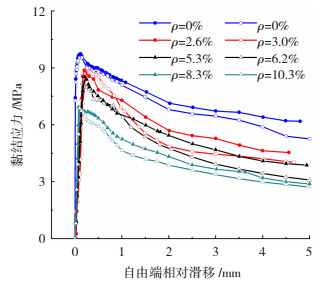

2.4 黏结-滑移曲线加载过程中锚固端滑移(即位移计1)为0 mm,因此位移计5测得的数据即为钢筋与混凝土自由端的相对滑移。不同质量损失率下钢筋与混凝土的黏结-滑移(自由端滑移)曲线见图 12。可见质量损失率对锈蚀钢筋与混凝土黏结应力-滑移曲线的形状影响不大。在加载初期黏结应力不断增加,但钢筋与混凝土相对滑移增加并不显著;当黏结应力达到最大,试件发生黏结破坏,此时对应的峰值滑移为0.08~0.31 mm;继续加载时,黏结应力逐渐降低,钢筋与混凝土相对滑移显著增加。

|

图 12 黏结应力-滑移曲线 Fig. 12 Bond stress-slip curves |

黏结应力与质量损失率的关系见图 13。一方面,锈蚀对试件的黏结强度(即最大黏结应力)影响显著,随着质量损失率的增加,黏结强度显著降低,相较于未锈蚀试件,质量损失率为2.6%、3.0%、5.3%、6.2%、8.3%和10.3%的梁试件黏结强度分别降低了8%、7%、12%、15%、28%和29%。另一方面,质量损失率对试件的残余黏结强度也有较大影响,质量损失率从0%增加至10.3%,残余黏结强度从5.72 MPa降低为2.72 MPa(降低了52.4%)。

|

图 13 黏结应力与质量损失率的关系 Fig. 13 Relationship between bond stress and mass loss rate |

钢筋与混凝土黏结强度影响因素较多,混凝土强度和保护层厚度等均会对黏结强度产生显著影响。因此,本文利用未锈蚀试件的黏结强度对不同质量损失率的黏结强度进行归一化处理,即定义相对黏结强度Rτ为锈蚀钢筋混凝土黏结强度与未锈蚀钢筋混凝土黏结强度的比值。

2.5.1 基于质量损失率的相对黏结强度退化模型根据本文试验结果,图 14给出了基于质量损失率的相对黏结强度退化模型,计算公式为

| $ R_\tau=\mathrm{e}^{-3 \rho} $ | (6) |

|

图 14 基于质量损失率的相对黏结强度退化模型 Fig. 14 Relative bond strength degradation model based on mass loss rate |

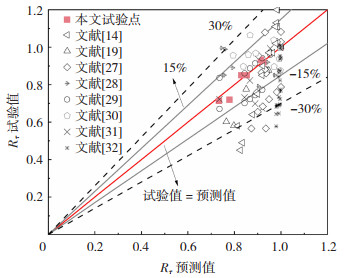

文献[23-26]提出的相对黏结强度退化模型见表 3。可见,式(6)与其他学者提出的模型在公式形式上具有一致性。式(6)计算值与文献[14, 19, 27-32]试验值的对比见图 15。计算值和文献[14, 19, 27-32]试验值的误差基本都在30%[33]以内,即式(6)可以给出合理的预测值。

| 表 3 其他学者提出的相对黏结强度退化模型 Tab. 3 Relative bond strength degradation model proposed by other scholars |

|

图 15 基于质量损失率的相对黏结强度退化模型验证 Fig. 15 Verification of the relative bond strength degradation model based on mass loss rate |

此外,研究表明,混凝土未产生锈胀裂缝之前,锈蚀产物体积膨胀引起钢筋与混凝土间摩擦力增加,黏结强度与未锈蚀试件相比略有提高。但当混凝土表面出现锈胀裂缝后,黏结强度较未锈蚀试件显著降低[34]。本文试验中最小质量损失率的试件表面已出现锈胀裂缝,因此,测得的相对黏结强度均 < 1.0。本文提出的基于质量损失率的相对黏结强度退化模型(式(6)),未考虑锈胀开裂前锈蚀产物体积膨胀对黏结强度的增强作用。

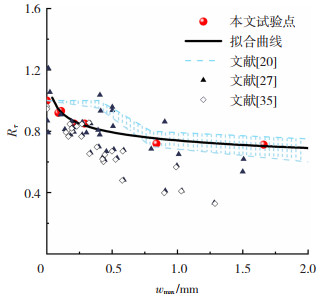

2.5.2 基于混凝土表面最大锈胀裂缝宽度的相对黏结强度退化模型如2.2节所述,对于实际工程中的钢筋混凝土结构,钢筋质量损失率和锈蚀特征等较难获取,而混凝土表面最大锈胀裂缝宽度是钢筋锈蚀的直观反应且易测量,因此,将2.2节提出的质量损失率与最大锈胀裂缝宽度关系式(4),代入到质量损失率与相对黏结强度的关系式(6)中,得到基于混凝土表面最大锈胀裂缝宽度的相对黏结强度退化模型为

| $ R_\tau=0.74 w_{\max }^{-0.1} $ | (7) |

利用式(7),可通过结构表面的损伤特征(锈胀裂缝宽度)对结构的相对黏结强度进行评估。式(7)计算值与文献[27, 35]试验值的对比见图 16,其中文献[27, 35]中钢筋均发生非均匀锈蚀。可以发现,式(7)计算值与文献[27]试验值吻合较好。当锈胀裂缝较小时,式(7)计算值与文献[35]试验值吻合良好,但当锈胀裂缝较大时,式(7)计算值比试验值偏高,这可能是由于文献[35]中试件未配置箍筋造成的。另外,图 16还给出了基于欧洲规范[20]所得的最大锈胀裂缝宽度与相对黏结强度变化范围的关系。可见,最大锈胀裂缝宽度> 0.70 mm时,式(7)计算值与规范建议值吻合良好,但最大锈胀裂缝宽度较小时(< 0.70 mm),计算值较规范建议值偏低,文献[34]将其归结为箍筋的影响。

|

图 16 基于最大锈胀裂缝宽度的相对黏结强度退化模型验证 Fig. 16 Verification of the relative bond strength degradation model based on maximum corrosive crack width |

为了比较不同锈蚀形态(即钢筋非均匀锈蚀和均匀锈蚀)对相对黏结强度的影响,表 4给出了文献[32]中均匀锈蚀试件的试验数据,与本文提出的基于非均匀锈蚀试件相对黏结强度(式(7))的计算值进行对比,发现基于非均匀锈蚀公式(7)计算的黏结强度是均匀锈蚀试件黏结强度试验值的85%,即相较于均匀锈蚀,非均匀锈蚀会对钢筋与混凝土的黏结强度产生更加不利的影响。

| 表 4 与文献[32]均匀锈蚀试验值的对比 Tab. 4 Comparison between uniform corrosion test values in Ref.[32] and calculated results in this study |

通过8榀不同锈蚀程度(质量损失率0%~10.3%)的钢筋混凝土梁的试验(通电加速锈蚀、锈胀裂缝测量、黏结性能测试和钢筋三维扫描),研究了非均匀锈蚀对钢筋与混凝土黏结性能的劣化规律,得到以下结论:

1) 钢筋锈蚀产物体积膨胀引起混凝土保护层锈胀开裂,当质量损失率较低(2.6%)时,梁试件表面仅出现一条锈胀裂缝,随着质量损失率的增加,锈胀裂缝的数量和宽度增加,并逐渐互联互通,甚至发生保护层局部剥落;混凝土表面最大锈胀裂缝宽度随钢筋质量损失率的增加呈对数增加。

2) 混凝土保护层近侧钢筋表面的锈坑个数和尺寸显著大于保护层远侧钢筋表面;钢筋质量损失率增加到10.3%,可引起锈坑总长度、总宽度和总深度分别显著增加了68.27、40.21、9.98 mm,即相较于锈坑总宽度和总深度,锈坑总长度随质量损失率的增加变化最显著。

3) 基于试验结果,建立了非均匀锈蚀钢筋与混凝土的相对黏结强度退化模型;结合钢筋质量损失率与混凝土表面最大锈胀裂缝宽度的关系,提出了基于混凝土表面最大锈胀裂缝宽度的相对黏结强度计算模型,并验证了模型的有效性。

| [1] |

YUAN Yingshu, JI Yongsheng, SURENDRA P S. Comparison of two accelerated corrosion techniques for concrete structures[J]. Structural Journal, 2007, 104(3): 344. DOI:10.1002/tal.311 |

| [2] |

DASAR A, HAMADA H, SAGAWA Y, et al. Deterioration progress and performance reduction of 40-year-old reinforced concrete beams in natural corrosion environments[J]. Construction and Building Materials, 2017, 149: 691. DOI:10.1016/j.conbuildmat.2017.05.162 |

| [3] |

DJERBI A, BONNET S, KHELIDJ A, et al. Influence of traversing crack on chloride diffusion into concrete[J]. Cement and Concrete Research, 2007, 38(6): 877. DOI:10.1016/j.cemconres.2007.10.007 |

| [4] |

CHEN Jinwei, FU Chuanqing, YE Hailong, et al. Corrosion of steel embedded in mortar and concrete under different electrolytic accelerated corrosion methods[J]. Construction and Building Materials, 2020, 241: 1. DOI:10.1016/j.conbuildmat.2019.117971 |

| [5] |

TANG Fujian, LIN Zhibin, CHEN Genda, et al. Three-dimensional corrosion pit measurement and statistical mechanical degradation analysis of deformed steel bars subjected to accelerated corrosion[J]. Construction and Building Materials, 2014, 70: 104. DOI:10.1016/j.conbuildmat.2014.08.001 |

| [6] |

QIAO Di, NAKAMURA H, YAMAMOTO Y, et al. Crack patterns of concrete with a single rebar subjected to non-uniform and localized corrosion[J]. Construction and Building Materials, 2016, 116: 366. DOI:10.1016/j.conbuildmat.2016.04.149 |

| [7] |

林红威, 赵羽习. 变形钢筋与混凝土黏结性能研究综述[J]. 建筑结构学报, 2019, 40(1): 11. LIN Hongwei, ZHAO Yuxi. Bond behavior between concrete and deformed steel bar: a review[J]. Journal of Building Structures, 2019, 40(1): 11. DOI:10.14006/j.jzjgxb.2019.01.002 |

| [8] |

KOLIO A, HONKANEN M, LAHDENSIVU J, et al. Corrosion products of carbonation induced corrosion in existing reinforced concrete facades[J]. Cement and Concrete Research, 2015, 78: 200. DOI:10.1016/j.cemconres.2015.07.009 |

| [9] |

ZHAO Yuxi, YU Jiang, JIN Weiliang. Damage analysis and cracking model of reinforced concrete structures with rebar corrosion[J]. Corrosion Science, 2011, 53(10): 3388. DOI:10.1016/j.corsci.2011.06.018 |

| [10] |

张白, 陈俊, 杨鸥, 等. 试件尺寸对锈蚀钢筋与混凝土间黏结性能的影响[J]. 哈尔滨工业大学学报, 2018, 50(12): 89. ZHANG Bai, CHEN Jun, YANG Ou, et al. Influence of specimen size on bond performance between corroded reinforcing steel bars and concrete[J]. Journal of Harbin Institute of Technology, 2018, 50(12): 89. DOI:10.11918/j.issn.0367-6234.201803017 |

| [11] |

ZHANG Ruijin, CASTEL A, FRANCOIS R. Concrete cover cracking with reinforcement corrosion of RC beam during chloride-induced corrosion process[J]. Cement and Concrete Research, 2009, 40(3): 415. DOI:10.1016/j.cemconres.2009.09.026 |

| [12] |

林红威, 赵羽习, 郭彩霞, 等. 锈胀开裂钢筋混凝土黏结疲劳性能试验研究[J]. 工程力学, 2020, 37(1): 98. LIN Hongwei, ZHAO Yuxi, GUO Caixia, et al. Fatigue of the bond behavior of corroded reinforced concrete with corrosion-induced cracks[J]. Engineering Mechanics, 2020, 37(1): 98. |

| [13] |

LIN Hongwei, ZHAO Yuxi. Effects of confinements on the bond strength between concrete and corroded steel bars[J]. Construction and Building Materials, 2016, 118: 127. DOI:10.1016/j.conbuildmat.2016.05.040 |

| [14] |

王朝阳, 杨鸥, 霍静思. 锈蚀钢筋与混凝土间黏结性能试验[J]. 哈尔滨工业大学学报, 2018, 50(8): 150. WANG Chaoyang, YANG Ou, HUO Jingsi. Experimental study on bond performance between corroded reinforced bar and concrete[J]. Journal of Harbin Institute of Technology, 2018, 50(8): 150. DOI:10.11918/j.issn.0367-6234.201707144 |

| [15] |

TONDOLO F. Bond behaviour with reinforcement corrosion[J]. Construction and Building Materials, 2015, 93: 926. DOI:10.1016/j.conbuildmat.2015.05.067 |

| [16] |

WEI Jie, WANG Changgang, WEI Xin, et al. Corrosion evolution of steel reinforced concrete under simulated tidal and immersion zones of marine environment[J]. Acta Metallurgica Sinica (English Letters), 2019, 32(7): 900. DOI:10.1007/s40195-018-0867-5 |

| [17] |

曾严红, 顾祥林, 张伟平, 等. 混凝土中钢筋加速锈蚀方法探讨[J]. 结构工程师, 2009, 25(1): 102. ZENG Yanhong, GU Xianglin, ZHANG Weiping, et al. Accelerated corrosion technique for reinforcement[J]. Structural Engineers, 2009, 25(1): 102. DOI:10.3969/j.issn.1005-0159.2009.01.021 |

| [18] |

阎培渝, 游轶, 崔路, 等. 高含氯混凝土中钢筋宏电池腐蚀速率控制因素[J]. 工业建筑, 2000(5): 6. YAN Peiyu, YOU Yi, CUI Lu, et al. Controlling factor of macro-cell corrosion rate of reinforcement in concrete with high proportion of chloride[J]. Industrial building, 2000(5): 6. |

| [19] |

LIN Hongwei, ZHAO Yuxi, YANG Jiaqi, et al. Effects of the corrosion of main bar and stirrups on the bond behavior of reinforcing steel bar[J]. Construction and Building Materials, 2019, 225: 13. DOI:10.1016/j.conbuildmat.2019.07.156 |

| [20] |

CEB-FIP. Fib model code for concrete structures 2010[S]. Lausanne: International Federation for Structural Concrete, 2010: 1

|

| [21] |

ZHAO Yuxi, XU Xiaoyi, WANG Yuzhou, et al. Characteristics of pitting corrosion in an existing reinforced concrete beam exposed to marine environment[J]. Construction and Building Materials, 2020, 234: 10. DOI:10.1016/j.conbuildmat.2019.117392 |

| [22] |

HOU Jian, SONG Li. Numerical investigation on stress concentration of tension steel bars with one or two corrosion pits[J]. Advances in Materials Science and Engineering, 2015, 2015: 2. DOI:10.1155/2015/413737 |

| [23] |

LEE H S, CHO Y S. Evaluation of the mechanical properties of steel reinforcement embedded in concrete specimen as a function of the degree of reinforcement corrosion[J]. International Journal of Fracture, 2009, 157(1/2): 1317. DOI:10.1007/s10704-009-9334-7 |

| [24] |

AUYEUNG Y, BALAGURU P, CHUNG L. Bond behavior of corroded reinforcement bars[J]. ACI Structural, 2000, 97(20): 214. |

| [25] |

KIVELL A. Effects of bond deterioration due to corrosion on seismic performance of reinforced concrete structures[D]. Christchurch: University of Canterbury, 2012: 4

|

| [26] |

BHARGAVA K, GHOSH A K, MORI Y. Suggested empirical models for corrosion-induced bond degradation in reinforced concrete[J]. Journal of Structural Engineering, 2008, 134(2): 224. DOI:10.1061/(ASCE)0733-9445(2008)134:2(221) |

| [27] |

TAHERSHAMSI M, FERNANDEZ I, LUNDGREN K, et al. Investigating correlations between crack width, corrosion level and anchorage capacity[J]. Structure and Infrastructure Engineering, 2017, 13(10): 25. DOI:10.1080/15732479.2016.1263673 |

| [28] |

HANJARI K Z, CORONELLI D, LUNDGREN K. Bond capacity of severely corroded bars with corroded stirrups[J]. Magazine of Concrete Research, 2011, 63(12): 959. DOI:10.1680/macr.10.00200 |

| [29] |

MATTIAS B, KAMYAB Z, KARIN L, et al. Engineering bond model for corroded reinforcement[J]. Engineering Structures, 2018, 156: 394. DOI:10.1016/j.engstruct.2017.11.030 |

| [30] |

FANG Congqi, GYLLTOFT K, LUNDGREN K, et al. Effect of corrosion on bond in reinforced concrete under cyclic loading[J]. Cement and Concrete Research, 2005, 36(3): 548. DOI:10.1016/j.cemconres.2005.11.019 |

| [31] |

LIN Hongwei, ZHAO Yuxi, OZBOLT J, et al. The bond behavior between concrete and corroded steel bar under repeated loading[J]. Engineering Structures, 2017, 140: 390. DOI:10.1016/j.engstruct.2017.02.067 |

| [32] |

FU Chuanqing, FANG Deming, YE Hailong, et al. Bond degradation of non-uniformly corroded steel rebars in concrete[J]. Engineering Structures, 2021, 226: 17. DOI:10.1016/j.engstruct.2020.111392 |

| [33] |

JIN Liu, LU Kai, LEI Yushuang, et al. Dynamic size effect in shear behavior of BFRP reinforced concrete beams without stirrups with different shear-span ratios[J]. International Journal of Impact Engineering, 2021, 161: 14. DOI:10.1016/j.ijimpeng.2021.104103 |

| [34] |

林红威. 单调及重复荷载作用下锈蚀钢筋混凝土黏结性能试验研究[D]. 杭州: 浙江大学, 2017: 78 LIN Hongwei. Experimental study on the bond behavior of corroded reinforced concrete under monotonic or repeated loading[D]. Hangzhou: Zhejiang University, 2017: 78 |

| [35] |

FISCHER C, OZBOLT J. An appropriate indicator for bond strength degradation due to reinforcement corrosion[C]// Proceedings of 8th International Conference on Fracture Mechanics of Concrete and Concrete Structures. [S. l. ]: FraMCoS, 2013: 1828

|

2022, Vol. 54

2022, Vol. 54