2. 天津市微低重力环境模拟技术重点实验室, 天津 300301

2. Tianjin Key Laboratory of Microgravity and Hypogravity Environment Simulation Technology, Tianjin 300301, China

为了能够在地面模拟太空中的各种空间环境,地面仿真系统被越来越多地投入到实际应用中。气浮转台是典型的地面仿真试验系统,其采用气体轴承支撑台体,能够模拟太空中微重力的环境,实现姿态运动仿真。

霍尼韦尔空间实验室在2003年所研发的MCS/LOS三自由度仿真台,可以完成卫星的三轴转动惯量模拟,该气浮台的有效载荷1 360 kg[1];美国国家航空和航天局(NASA)研制了六自由度的编队飞行物理仿真系统(FCT),该系统由3个分别带有三轴姿态平台和三自由度移动平台的六自由度气浮台组成,有效载荷170 kg[2]。国内多家研究机构也开展了用于微低重力试验用途的气浮转台研制。1991年,洛阳轴承研究所[3]开发了用于卫星地面试验的大型气浮转台,该转台的止推轴承采用开式轴承设计,承载能力可达15 kN;2015年,哈尔滨工业大学[4]开发了用于微低重力试验的微小干扰力矩的气浮转台,该转台的止推轴承采用开式设计,小孔节流方式,其承载能力1 700 N,干扰力矩可达10-5N·m级。

应用于微低重力试验领域的气浮转台的干扰力矩通常包括重力诱导力矩、黏滞阻尼力矩和涡流力矩。目前国内应用于微低重力试验领域的气浮转台均采用小孔节流器为主要节流形式。由于小孔节流器及气浮轴承的加工制造误差,气浮轴和气浮轴套之间的气体存在周向的分速度,形成涡流干扰力矩[4]。而多孔质节流器由于表面分布了大量微孔,所形成的压力场与小孔节流器形成的压力场相比分布更为均匀,可以有效降低气浮轴和气浮轴套之间的气体周向分速度,对降低涡流干扰力矩非常有利。因此本文提出基于多孔质节流器研制用于微低重力试验的低干扰力矩气浮转台系统。

目前国内还没有多孔质节流器为主的大承载能力气浮转台设计方案。大尺寸的多孔材料制备加工困难,成为困扰研制新型多孔质节流器大承载气浮转台的难题。本研究旨在突破这一瓶颈,相关成果不仅可用于微低重力试验领域,也可应用于超精密加工领域的气浮主轴和气浮转台的研制。

1 气浮转台用多孔质气体轴承设计 1.1 多孔质润滑原理及设计准则多孔质气体轴承供气面积大,压力场分布均匀,与传统气体静压轴承相比,具有承载能力和刚度大,稳定性好、结构简单的优点。

气体润滑的基本方程中,目前已经有许多模型来描述气体在多孔材料中的流动。其中最简单的模型是1D流动模型,该模型仅考虑多孔材料中垂直于截面方向的气体流动[5-6]。1D模型多孔节流形式的雷诺方程为

| $ \frac{\partial}{\partial x}\left(p h^3 \frac{\partial p}{\partial x}\right)+\frac{\partial}{\partial z}\left(p h^3 \frac{\partial p}{\partial z}\right)+12 \frac{\phi_{\mathrm{v}}}{H}\left(p_{\mathrm{s}}^2-p^2\right)=0 $ | (1) |

式中:p为气膜内气体压力,H为多孔材料厚度,h为气膜厚度,x、z为气膜各方向坐标,ps为大气压力,ϕv为多孔材料渗透率。

气体轴承的静态特性主要由承载能力、静态刚度进行评价。

将润滑面间隙中的气膜压力对面积进行积分,可以得到止推轴承和径向轴承的承载能力,见式(2)~(3):

| $ W_{\mathrm{t}}=\int_0^A\left(p-p_{\mathrm{a}}\right) \mathrm{d} S $ | (2) |

| $ W_{\mathrm{j}}=\int_0^{R_1} \int_0^{2 \pi}\left(p-p_{\mathrm{a}}\right) r \mathrm{d} r \mathrm{d} \theta $ | (3) |

式中:Wt为止推轴承的承载能力,A为止推轴承面积,Wj为径向轴承的承载能力,p为气膜内压力,pa为环境大气压力,r为径向轴承半径,θ为径向轴承周向转角。

气膜的刚度可以由气膜的承载能力对厚度的导数得到,见式(4):

| $ S=\frac{\mathrm{d} W}{\mathrm{~d} h} $ | (4) |

式中:S为气体轴承的承载能力,W为止推或径向轴承的承载能力,h为气膜厚度。

式(1)可采用有限差分法或有限元法求解。本文采用有限元法进行求解,其优点是能更好地适应复杂边界,可以在任意位置加密有限元单元体,能够提高计算精度。本文使用商用前处理软件进行网格划分,基于C++自行编制的有限元软件进行压力分布、承载能力和刚度的求解[7-8]。

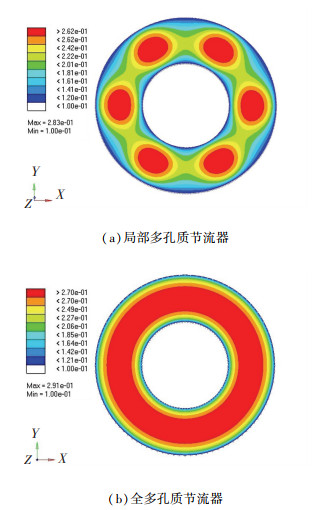

1.2 气浮转台止推轴承理论分析计算结果 1.2.1 止推轴承形式分析及选择多孔质节流器应用于止推轴承主要有2种形式:一种是将多孔材料制成小块嵌于止推板中,优点是对多孔材料制备要求较低,缺点是不同多孔材料块之间的渗透率均一性要求较高;另一种是将止推板设计成全多孔材料的形式,优点是承载能力大,结构简单,但大块多孔材料制备不易。为此对2种基本形式进行了压力分布及承载能力计算,以供分析比较选择。

初步设计止推轴承外径230 mm、内径110 mm,局部多孔质节流器直径50 mm,全多孔质节流器外径230 mm、内径110 mm,多孔材料渗透率1×10-14 m2、厚度10 mm。根据以上参数计算得到的分析结果见图 1~2。

|

图 1 多孔质止推轴承压力分布 Fig. 1 Pressure distribution of porous thrust bearings |

|

图 2 多孔质止推轴承承载能力 Fig. 2 Load capacity of porous thrust bearings |

由图 1~2的计算结果可知,全多孔节流器的承载能力在气膜厚度20 μm时,比局部多孔质节流器高40%左右,而且全多孔节流器相较局部多孔质节流器具有更均匀的环向压力分布。气体轴承中,气体沿气膜压力梯度方向运动,由于全多孔质节流器的压力分布更均匀,内部压力梯度较小,因此其内部气体流动更规律,有利于控制气体流动带来的扰动力。为此本转台的止推轴承部分优先考虑使用全多孔质节流器。

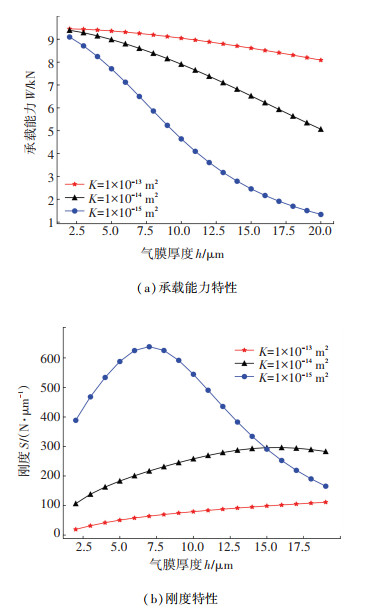

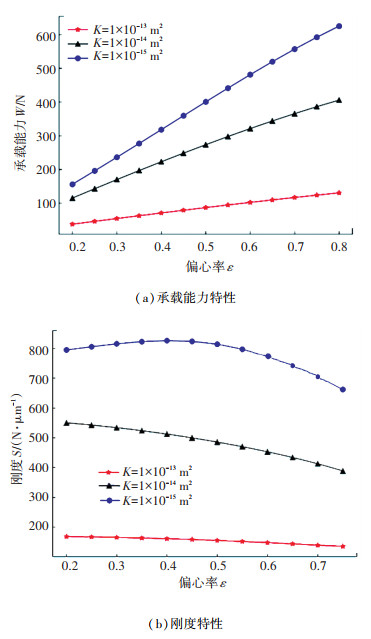

1.2.2 多孔材料渗透率对气体轴承的影响计算参数:内径d1=110 mm,外径d2=230 mm,多孔材料厚度H=6 mm,供气压力0.3 MPa。图 3为止推轴承在多孔材料不同的渗透率下的承载能力及刚度曲线。由图 3结果可知,多孔材料渗透率对轴承的静态性能影响较大,气膜厚度在0~15 μm之间,多孔材料渗透率越大,其承载能力越高、但刚度降低。

|

图 3 不同渗透率下转台止推轴承静态性能 Fig. 3 Static performance of porous thrust bearing under different permeability |

计算参数:内径d1=110 mm,外径d2=230 mm,多孔厚度H=6 mm,多孔材料渗透率K=1×10-15 m2。图 4为不同供气压力下轴承静态承载特性曲线。随着供气压力的增大,轴承的承载能力、刚度均增大;在不同的供气压力下,轴承达到最大刚度对应气膜厚度均在7 μm左右。

|

图 4 不同供气压力下转台止推轴承静态性能 Fig. 4 Static performance of porous thrust bearing under different air supply pressure |

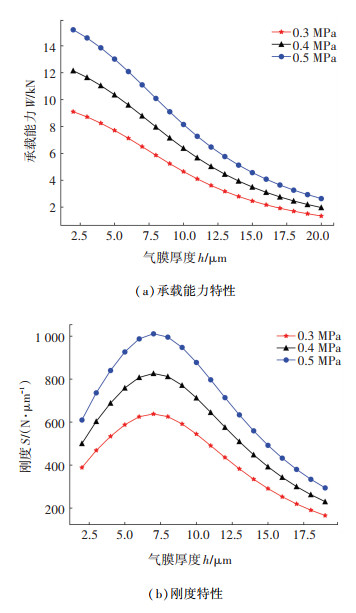

径向轴承计划采用全多孔质节流器,并分为前后2组轴承,提高抗倾覆能力。为此首先针对单一径向多孔质气体轴承进行分析计算,作为后续结构设计依据。

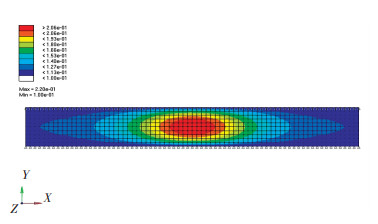

多孔质径向轴承初步设计参数内径80 mm、外径96 mm、长40 mm,多孔材料渗透率1×10-14 m2。径向轴承压力分布及承载能力的有限元分析中,采用将轴承沿轴向展开的方式进行,分析结果见图 5。

|

图 5 多孔质径向轴承压力分布分析结果 Fig. 5 Pressure distribution analysis results of porous journal bearing |

计算参数:环形多孔材料内径d1=80 mm,外径d2=96 mm,高度L=40 mm,径向轴承最大间隙20 μm。如图 6所示,多孔材料渗透率对径向部分影响依然很大。在给定径向轴承最大间隙的情况下,较低的多孔材料渗透率使得较大偏心率下的承载能力得到提高。而刚度最大值出现在偏心率0.4左右。较大的材料渗透率下,承载能力呈现线性变化,刚度则变化平缓。为获得较大的承载能力,在径向轴承最大间隙20 μm情况下,应选择较小的材料渗透率。

|

图 6 不同渗透率下转台径向部分静态性能 Fig. 6 Static performance of porous journal bearing under different permeability |

计算参数:环形多孔材料内径d1=80 mm,外径d2=96 mm,高度L=40 mm。如图 7所示,随着供气压力的增大,承载能力及刚度均增大;在不同供气压力下,偏心率ε=0.4时达到最大刚度。

|

图 7 不同供气压力下转台径向部分静态承载特性 Fig. 7 Static performance of porous journal bearing under different air supply pressure |

气浮转台除应用于微低重力试验领域外,也常应用在精密测量、超精密加工等方向。国内如长春工业大学[9]、北方工业大学[10]、哈尔滨工业大学[11]、广东工业大学[12]等单位均研发了相关气浮转台产品。总结目前国内已经开发设计的气浮转台,在止推轴承部分,小承载能力的转台大多采用闭式轴承设计以获得较高的刚度,而大承载能力转台的止推轴承则采用结构简单的开式轴承设计。本转台的设计指标是承载能力200 kg左右,属于较大的工作负载,为此采用开式止推轴承设计方案。

气浮转台参数选择依据及过程如下:

1) 供气压力。供气压力越高,止推轴承与径向轴承的承载能力越高,刚度也相应增大,但考虑到设计余量,供气压力选择供气系统最大供气压力0.6 MPa的一半为宜,则供气压力选择0.3 MPa。

2) 结构参数。根据结构参数的初步设计及有限元分析结果,在初步设计的尺寸参数下,气体轴承的承载能力满足要求,确定止推轴承内径110 mm、外径230 mm,多孔材料厚度6 mm,径向轴承内径80 mm、外径96 mm。

3) 多孔材料渗透率。止推轴承及径向轴承的承载能力及刚度分析结果显示,渗透率越低,承载能力越小,刚度越大,最佳工作气膜厚度越小。考虑到制造误差及工作载荷,渗透率不能选择太低。在前期试验中,多孔材料渗透率1×10-14 m2左右的气体轴承在一定工况下出现了气锤自激振动现象。综合以上两点考虑,多孔材料渗透率选择在5×10-15 m2,相应的径向轴承间隙20 μm,止推轴承工作间隙由外负载大小决定。

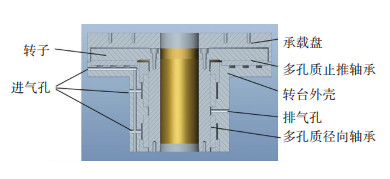

气浮转台由承载盘、多孔质止推轴承、多孔质径向轴承转台外壳等部件组成,气浮转台整体装配及各部分示意见图 8。

|

图 8 气浮转台结构示意 Fig. 8 Structural diagram of aerostatic rotary table |

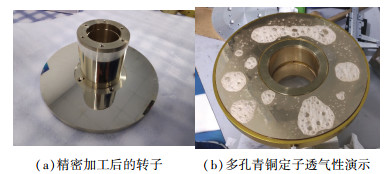

气浮转台转子部分采用青铜材料。气浮转台定子所用的多孔材料有石墨和青铜2种材质可选,本次气浮转台制造过程中,选用了自研的多孔青铜材料,止推轴承毛坯直径270 mm、厚12 mm,径向轴承内径78 mm、外径96 mm、长50 mm。止推及径向轴承用多孔青铜材料通过加工后采用粘接工艺与壳体连接。

多孔材料渗透率测试以达西定律为基础,在一定压差作用下,让已知运动黏度的流体以层流状态通过多孔质材料,并对流量进行测定。在层流条件下,气体渗透通过材料时,可表示为

| $ Q=\frac{K A\left(p_1^2-p_2^2\right)}{2 R T \mu L} $ | (5) |

式中:Q为通过材料的质量流量,A为材料的横截面积,L为材料的厚度,p1、p2分别为气体流入和流出材料处的绝对压力,μ为试验温度下气体的运动黏度,K为材料的渗透率,T为当前环境温度,R为气体常数。

试验装置的原理见图 9。自研的用于气浮转台的多孔青铜材料见图 10。测量后的渗透率参数见表 1。

|

图 9 渗透率测试装置原理 Fig. 9 Schematic of permeability measuring instrument |

|

图 10 用于气浮转台的多孔青铜材料 Fig. 10 Porous bronze material for aerostatic rotary table |

| 表 1 多孔材料渗透率测试结果 Tab. 1 Permeability test results of porous material |

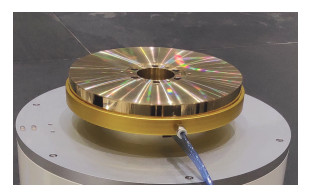

通过精密加工技术,使得加工前后的多孔青铜渗透率保持近似不变。经过精密加工后的气浮转台转子和透气性测试中的定子见图 11。装配后的气浮转台见图 12。

|

图 11 气浮转台转子及多孔青铜定子透气性演示 Fig. 11 Rotor of aerostatic rotary table and permeability demonstration of porous bronze stator |

|

图 12 装配后的气浮转台 Fig. 12 Assembled aerostatic rotary table |

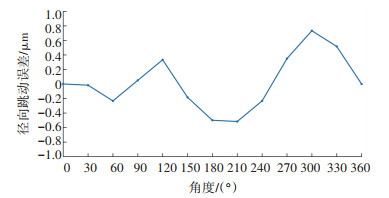

转台的径向跳动误差采用TESA的电感测微仪进行测试,仪器分辨率0.01 μm,测试结果见图 13。由测试结果可知,转台径向跳动精度小于0.8 μm。

|

图 13 径向跳动误差测试结果 Fig. 13 Radial runout error test results |

如图 14所示,进行了转台的加载试验,加载150 kg未出现气锤自激振动现象。

|

图 14 加载150 kg负载后的气浮转台 Fig. 14 Aerostatic rotary table under load of 150 kg |

气浮转台干扰力矩的测量基于间接法进行。间接测量法主要通过测量转台的角加速度,经过理论计算得到干扰力矩的数值。如图 15所示,转台底部安装了高精度的圆光栅系统,型号为雷尼绍RESM20圆光栅,直径229 mm,刻线数36 000,读数头为SIGNUM Si-NN-0200,细分倍数200,系统精度±0.95″,分辨率0.000 05°。通过测量转台的角位移,经过两次微分获得转台的角加速度值。

|

图 15 圆光栅及读数头安装 Fig. 15 Installation of circular grating and reading head |

经过精密配平后,转台与地面的倾角小于0.03°。在此情况下,测量得到的转台角加速度见图 16。

|

图 16 角加速度测量值 Fig. 16 Angular acceleration measurement results |

气浮转台干扰力矩可由式(6)计算获得:

| $ M=I \cdot \alpha $ | (6) |

气浮转台的转动惯量通过精确三维模型测量获得,为5.32×106 kg·mm2。通过圆光栅法测量得到的角速度最大绝对值为1.7×10-4 rad/s2。气浮转台系统的最大干扰力矩为9×10-4 ·m。

4 结论1) 在微低重力试验领域用气浮转台上首次尝试应用多孔质气体轴承。完成了不同形式止推轴承的理论分析,对局部多孔质节流器和全多孔质节流器进行了对比,最终选定全多孔质节流器形式。

2) 应用自研的有限元程序分析了在不同供气压力、不同材料渗透率下的气浮转台止推轴承及径向轴承的承载能力和刚度特性,为气浮转台的结构设计提供了依据。

3) 完成了用于微扰动测试的气浮转台的结构设计、多孔材料制备、气浮转台的制造工作。该气浮转台采用自研的多孔青铜材料,转台的回转精度小于0.8 μm,最大干扰力矩为9×10-4 N·m。在150 kg负载下,未出现气锤自激振动现象。

4) 相关成果不仅可用于微低重力试验领域,也可应用于超精密加工、半导体制造测试等领域的气浮主轴和气浮转台的研制。

| [1] |

SCHWARTZ J L, PECK M A, HALL C D. Historical review of air-bearing spacecraft simulators[J]. Journal of Guidance, Control, and Dynamics, 2003, 26(4): 513. DOI:10.2514/2.5085 |

| [2] |

TIEN J Y, SRINIVASAN J M, YOUNG L E, et al. Formation acquisition sensor for the Terrestrial Planet Finder (TPF) mission[C]//2004 IEEE Aerospace Conference Proceedings. Big Sky: IEEE, 2004: 2680. DOI: 10.1109/AERO.2004.1368063

|

| [3] |

王红霞. 仿真试验单轴气浮转台空气轴承的研制[J]. 轴承, 1991(5): 19. WANG Hongxia. Development of air bearing of simulative single shaft air floating turntable[J]. Bearing, 1991(5): 19. DOI:10.19533/j.issn1000-3762.1991.05.005 |

| [4] |

刘兴富. 高精度卫星气浮仿真转台微小干扰力矩分析与实验研究[D]. 哈尔滨: 哈尔滨工业大学, 2015 LIU Xingfu. Research and experiment on high precision and micro torque air bearing turn table of micro satellite[D]. Harbin: Harbin Institute of Technology, 2015 |

| [5] |

王云飞. 气体润滑理论与气体轴承设计[M]. 北京: 机械工业出版社, 1999. WANG Yunfei. Gas lubricated theory and design manual of gas bearings[M]. Beijing: China Machine Press, 1999. |

| [6] |

LUONG T S, POTZE W, POST J B, et al. Numerical and experimental analysis of aerostatic thrust bearings with porous restrictors[J]. Tribology International, 2004, 37(10): 825. DOI:10.1016/j.triboint.2004.05.004 |

| [7] |

张晓峰, 林彬, 王太勇. 基于Hypermesh的矩形多孔质气体静压止推轴承性能有限元分析[J]. 润滑与密封, 2010, 35(9): 26. ZHANG Xiaofeng, LIN Bin, WANG Taiyong. The finite element analysis of rectangular aerostatic thrust bearing with porous restrictors based on hypermesh[J]. Lubrication Engineering, 2010, 35(9): 26. DOI:10.3969/j.issn.0254-0150.2010.09.006 |

| [8] |

ZHANG Xiaofeng, LIN Bin, WANG Taiyong. Finite-element analysis of aerostatic lubrication with porous restrictors based on HYPERMESH[J]. Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures Processing, Measurement, and Phenomena, 2009, 27(3): 1555. DOI:10.1116/1.3082013 |

| [9] |

王磊. 非球面研抛机床关键部件结构设计及仿真分析[D]. 长春: 长春工业大学, 2012 WANG Lei. Structure design and simulation analysis of key components of aspheric polishing machine[D]. Changchun: Changchun University of Technology, 2012 |

| [10] |

李美波. 高性能静压气浮运动系统热耦合分析及热误差控制[D]. 北京: 北方工业大学, 2013 LI Meibo. Research on thermal characteristic and thermal error control of high-performance aerostatic motion system[D]. Beijing: North China University of Technology, 2013 |

| [11] |

庞广胜. 大型高精度双轴气浮转台设计及关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2014 PANG Guangsheng. Design and research on key technology of the high precision aerostatic dual-axis turn-table[D]. Harbin: Harbin Institute of Technology, 2014 |

| [12] |

喻里程. 超精密气浮转台的设计和静动态特性分析[D]. 广州: 广东工业大学, 2017 YU Licheng. Design and analysis of static and dynamic performance of an ultra-precision air bearing turntable[D]. Guangzhou: Guangdong University of Technology, 2017 |

2023, Vol. 55

2023, Vol. 55