2. 南京水利科学研究院 材料结构研究所,南京 210029;

3. 深圳市东江水源工程管理处,广东 深圳 518036

2. Materials & Structural Engineering Department, Nanjing Hydraulic Research Institute, Nanjing 210029, China;

3. Dongjiang Water Source Project Management Division of Shenzhen, Shenzhen 518036, Guangdong, China

长距离调水工程对于缓解城市用水压力起到重要的作用,如南水北调工程、东江水源工程等[1-2]。这类输水工程通常包含渠道、管道、隧洞等多种混凝土建筑物。但在长期高速水流冲刷下,这些混凝土建筑物表面出现了不同程度的剥落、磨损等病害问题[3-4]。为延长输水建筑物服役时间,对输水建筑物的表面病害治理越来越受到重视。

防护涂层是一种快速提高既有混凝土结构耐久性能的有效措施,从化学成分上看混凝土表面防护材料可分为无机防护材料(地聚合物、水泥基渗透结晶等)、有机防护材料(环氧树脂、聚脲等)和有机-无机类防护材料(聚合物砂浆等)[5-7]。目前的研究主要集中在防护材料与混凝土结构间的黏结、抗渗、抗冻等耐久性能[8-10],针对输水工程中高速水流冲刷下混凝土防护层的冲蚀特性研究较少,多见于对不同混凝土种类抗冲蚀特性的研究。如李久存等[11]研究了橡胶混凝土的抗冲蚀特性,发现孔隙率与混凝土冲蚀率呈线性正相关关系。周志刚等[12]对不同空隙率的SMA-13沥青混合料进行动水冲刷试验,基于试验结果提出了抗冲刷评价指标。Yin等[13]探讨了水工混凝土在不同冲击角度下的冲蚀机制。此外还有针对不同的冲刷环境,如低速水流[14]、高速水流[15]、含沙水流[16]、风沙环境[17]等对混凝土冲蚀磨损特征进行的研究。而在不多的混凝土防护层受高速水流冲刷作用的研究中,焦明东等[18]为检验桥梁桩基用玄武岩复合纤维护筒的抗冲磨效果,基于水下钢球法开展了玄武岩复合纤维板材的抗冲磨试验研究;李炳奇等[19]采用内聚力模型表征了聚脲基涂层与泄洪建筑物防护体界面的剥离破坏过程,并建立了高速水流聚脲涂层的剥离破坏模型;刘明伟等[20]研究了内河码头钢构件防腐涂层的冲蚀损伤特性,提出了相应的冲蚀损伤模型;郝贠洪等[21]研究了钢结构表面涂层受风沙冲蚀机制,提出了相应的冲蚀评价方法。

综上,国内外研究主要集中在混凝土结构的冲蚀特性、机制及损伤模型等方面,对于混凝土-防护层这种二元体的冲蚀损伤研究较少。文献[20-21]中的钢结构防腐涂层厚度仅100 μm左右,与实际混凝土表面2~5 mm的防护厚度不符,两者的冲蚀特性也会有很大差异。此外,涉水工程建筑物混凝土表面潮湿,利用聚合物(丙乳、苯乳等)改性水泥作为防护层具有黏结强度高、抗渗性能优异、经济性好的特点,在隧道、桥梁等修补工程中应用广泛[22-23]。因此,本文通过改进的高压水枪试验设备模拟输水隧洞混凝土表面经受高速水流冲刷工况,研究不同冲刷工况对防护层冲蚀损伤的影响,建立防护层蚀变深度预测模型。研究成果可为类似经受高速水流冲刷混凝土结构(如桥梁基础、路基护坦等)表面防护的抗冲蚀设计与评估提供参考。

1 试验 1.1 原材料试验所用的试样由混凝土基体和聚合物水泥防护层组成。混凝土的配合比如表 1所示,水灰质量比为0.4,砂率为45%。其中,采用的水泥为普通硅酸盐P · O 42.5海螺水泥,细骨料的细度模数为2.3,粗骨料为5~20 mm连续级配的碎石,减水剂为粉体聚羧酸减水剂,掺入质量分数为0.15%。混凝土28 d抗压强度为45.6 MPa。

| 表 1 混凝土配合比 Tab. 1 Concrete mix proportion |

聚合物水泥防护层由聚合物-丙烯酸酯共聚乳液(丙乳)和P · O 42.5海螺水泥组成,丙乳与水泥的质量比为1∶ 2.5。其中,采用的丙乳固质量分数为(40±1)%,pH为2.0~4.0。

1.2 试样制备为避免混凝土基体表面浮浆对聚合物水泥防护层和基体间黏结效果的影响,将制备的混凝土大板(45 cm×35 cm×10 cm)切割成尺寸为22 cm×17 cm×5 cm的小板试样,如图 1(a)所示。然后将试样切割面作为防护层浇筑面,在基体四周粘贴厚为5 mm的海绵胶带,以保证浇筑的防护层厚度为5 mm。之后将实验室搅拌好的聚合物水泥防护层涂抹在基体表面,如图 1(b)所示。静置1 d后放入标准养护室养护28 d后进行抗冲蚀特性试验。通过直接拉拔法测试的防护层与混凝土的28 d黏结强度为3.24 MPa,30和90 d全浸黏结强度为3.41和3.18 MPa。

|

图 1 混凝土-聚合物水泥防护层试样制备 Fig. 1 Preparation of concrete-polymer cement protective layer sample |

采用自行设计的混凝土聚合物水泥防护层抗冲蚀试验设备进行研究,试验装置如图 2(a)所示。通过超高压清洗机可实现0~18 MPa喷射水压的施加,试验支架上部预留孔洞用于固定喷枪,下部底板放置测试试样。试验过程中通过调整喷枪位置使喷射头与测试试样表面垂直,并控制喷嘴至试样表面的距离为15 cm。

|

图 2 抗冲蚀试验设备及试验工况 Fig. 2 Erosion resistance test equipment and test conditions |

试验中考虑不同喷射压力、喷射长度、喷射角度及喷射时间对混凝土聚合物水泥防护层抗冲蚀特性的影响,具体试验设计方案如表 2所示。喷射压力设置5、10和15 MPa 3个压力等级。喷射长度通过调整喷嘴形式实现,如图 2(b)所示喷射长度分别为0.5、4.0和6.6 cm。不同喷射角度通过调整测试试样位置实现,该角度为喷射水流与试样表面的夹角(图 2(b)),试验设置22.5°、45°、67.5°和90°共计4种喷射角度。经过前期预实验发现,在试验工况7的条件下,混凝土表面防护层在冲蚀90 min时已与基体脱离。因此,设置的冲蚀时间为10、20、30、40、50、60和90 min,每次冲蚀时间结束后,通过三维扫描技术获得冲蚀表面的形貌特征,用于定量损伤评估。

| 表 2 聚合物水泥防护层抗冲蚀试验工况 Tab. 2 Erosion test conditions of polymer cement protective layer |

采用三维扫描仪对高速水流冲蚀后的混凝土聚合物水泥防护层表面进行扫描, 三维扫描仪的扫描精度高达0.05 mm, 满足试验需求。首先在试样表面粘贴标记点,如图 3(a)所示,每3个标记点为1组,均匀分布于试样冲蚀区域附近。然后将试样放置在哑光布上,打开三维扫描仪获得试样表面的点云数据集(图 3(b))。之后通过Geomagic studio软件将点云数据进行组合、重构和坐标信息转换等处理,再将处理好的数据导入三维表面形貌分析软件Mountainsmap中,获得防护层损伤区域的损伤深度云图、长度、宽度、深度、体积等特征,如图 3(c)所示。

|

图 3 冲蚀损伤三维扫描及数据处理 Fig. 3 3D scanning and data processing of erosion damage |

图 4为冲蚀90 min时混凝土表面聚合物水泥防护层在不同冲蚀试验工况下的损伤深度云图,X为选取冲蚀区域的横坐标,相应的Y代表纵坐标,图中的颜色代表不同的深度(单位mm)。从这些云图中可以非常直观地看到喷射压力、喷射长度及喷射角度对防护层冲蚀的影响。在喷射长度为0.5 cm、喷射角度为90°的工况下,喷射水流作用在防护层上类似于点状冲击,在5 MPa水压下仅在表面留下浅浅的凹痕,压力增大到10 MPa时凹痕的深度有明显加深,再次增压到15 MPa时防护层中心损伤区域的面积明显增大,最大损伤深度达到了7 mm左右,超过了防护层的厚度,冲蚀形态呈现“沙漏”状。此外,围绕损伤中心半径约30 mm内的防护层与周围防护层出现圆形破坏裂纹,表现出明显的水力劈裂破坏特征。出现这种现象的主要原因在于具有高动荷的水流到达防护层与混凝土的界面时,沿着界面处的微裂隙扩展,当水压力超过了防护层与混凝土基体的黏结力时,首先会产生与基体的脱粘,水压力超过防护层抗折强度时也就导致了防护层的开裂。

|

图 4 冲蚀90 min时聚合物水泥防护层的损伤深度云图 Fig. 4 Cloud image of damage depth of polymer cement protective layer after erosion for 90 min |

当增大喷射长度时(4.0和6.6 cm),5 MPa喷射压力下在防护层冲蚀中心未观察到突出的损伤区域,相反表面仅散乱地分布些许细孔。压力增大至10 MPa时,聚合物表面出现条状的损伤区域,并从损伤中央向外呈现出损伤深度降低的特征。继续增加喷射压力至15 MPa,条状损伤区域的深度有明显的增加。但在同等喷射压力下,更大的喷射长度对防护层表面冲蚀损伤影响降低。这是因为喷射长度的增大分散了喷射的动水压力,即作用到防护层表面的荷载降低了,在防护层表面产生的损伤减弱。

当喷射压力和喷射长度固定时(15 MPa-4.0 cm),喷射角度越小,防护层的损伤越轻。在22.5°的喷射工况下,防护层表面未有可见损伤;增大喷射角度至45°及67.5°时,出现了显著的条形损伤区域,但与喷射角度90°工况相比其损伤深度云图分布并不均匀,呈现由表向里斜向递增的特征,这是水流的切削作用产生的。

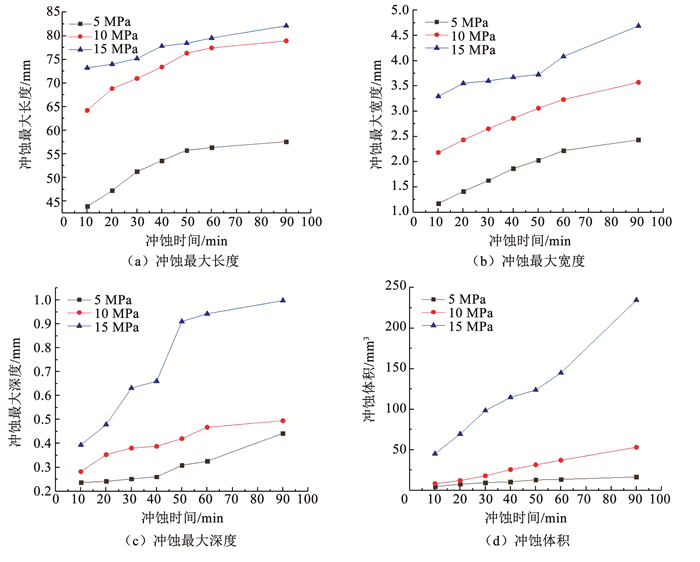

2.2 喷射压力和长度对聚合物水泥防护层的冲蚀损伤过程分析根据表 2所示的不同喷射工况,通过对冲蚀区域的三维表面形貌分析,选取了冲蚀最大长度、最大宽度、最大深度和冲蚀体积4个表征聚合物水泥防护层冲蚀损伤特征参数进行分析。图 5~7分别为喷射长度0.5、4.0和6.6 cm工况下防护层在不同喷射压力作用下冲蚀损伤特征参数随冲蚀时间的变化曲线。整体上可以观察到以下相同特征:4种冲蚀损伤特征参数均随着冲蚀时间的增加而增加;更大的喷射压力会造成更大的冲蚀损伤。但在不同喷射压力下防护层的损伤发展程度表现出明显的差异。以图 5为例,喷射压力在5和10 MPa下防护层的冲蚀损伤特征参数均随冲蚀时间的增加呈现近似线性增加的特征,两者之间的损伤特征参数在数值上也相差较小。当喷射压力增加到15 MPa时,防护层损伤特征参数曲线在不同冲蚀时刻出现了明显的突增点。其中,冲蚀最大长度和冲蚀体积的突增发生在60 min时,冲蚀最大深度在40 min时出现陡增。这种损伤特征参数出现陡增时间差异的现象反映了冲蚀损伤的不同阶段。冲蚀时间30~40 min阶段(图 5(c)),冲蚀最大深度也从2.6 mm升至5.0 mm左右,这表明混凝土表面的防护层已被高速水流击穿,水流到达了混凝土基体处;40~50 min阶段,冲蚀最大深度增加十分缓慢,同样地冲蚀最大深度和冲蚀体积也未明显增加。这一阶段为水力劈裂逐渐作用的过程,水压力在防护层和混凝土基体界面处的微缺陷处聚集;50~60 min内,积聚的水压力超过了防护层与混凝土的界面黏聚力,界面处发生脱粘破坏,冲蚀区域也因此进一步扩大;继续冲蚀至90 min时,损伤中心处的水压力沿着界面继续往四周扩展,水压力超过防护层的抗折强度时也就发生了图 4的圆形破坏形态。

|

图 5 喷射长度0.5 cm下聚合物水泥防护层冲蚀损伤特征参数随冲蚀时间的变化 Fig. 5 Changes in erosion damage characteristic parameters of polymer cement protective layer with erosion time under spray length of 0.5 cm |

|

图 6 喷射长度4.0 cm下聚合物水泥防护层冲蚀损伤特征参数随冲蚀时间的变化 Fig. 6 Changes in erosion damage characteristic parameters of polymer cement protective layer with erosion time under spray length of 4.0 cm |

|

图 7 喷射长度6.6 cm下聚合物水泥防护层冲蚀损伤特征参数随冲蚀时间的变化 Fig. 7 Changes in erosion damage characteristic parameters of polymer cement protective layer with erosion time under spray length of 6.6 cm |

当增大喷射长度至4.0 cm时(图 6),冲蚀最大长度随着冲蚀时间的增加而呈缓慢递增的特征,这也表明冲蚀时间对冲蚀长度的影响并不显著。但喷射压力的增加对冲蚀区域的长度、宽度、深度和体积有明显的影响。从图 6(c)中观察到,喷射压力在5和10 MPa时,冲蚀最大深度随着冲蚀时间的增加变化缓慢。而在15 MPa条件下冲蚀60 min时刻的最大深度出现突增,最大冲蚀深度超过防护层的厚度。继续冲蚀至90 min时,冲蚀深度从5.1 mm增加至5.3 mm,增幅十分缓慢,这是水流作用在了混凝土基体的缘故。与此同时,冲蚀的宽度在高速水流的冲击作用下不断增加,相应的冲蚀体积也在持续增大。继续增大喷射长度至6.6 cm时(图 7),从整体上看聚合物水泥防护层的冲蚀损伤特征参数与图 6相同,但除了冲蚀最大长度外,其余具体损伤数值均小于图 6。尤其是图 7(c)的最大深度,在喷射压力为15 MPa时最大深度也仅达到1 mm,远小于另外两种喷射长度。这也表明了增大喷射长度可以有效降低高速水流对聚合物水泥防护层的损伤程度。

通过对比相同喷射压力下喷射长度对聚合物水泥防护层冲蚀效果的影响发现,喷射长度对冲蚀最大长度起到了决定性的影响,相对而言冲蚀时间的影响较小。正如2.1和2.2节分析的,喷射长度的降低使得喷射的水流动能更加集中,也就能更快地穿透聚合物水泥防护层。再考虑到集中水流下的水力劈裂作用,冲蚀最大宽度也高于其余两组。就冲蚀体积而言,对比喷射长度0.5和4.0 cm,因为喷射长度显著增加,冲蚀区域的长度也明显增加,最终喷射长度4.0 cm条件下的冲蚀体积最大。

2.3 喷射角度对聚合物水泥防护层的冲蚀损伤过程分析在喷射压力15 MPa、喷射长度4.0 cm的工况下绘制了不同喷射角度下聚合物水泥防护层冲蚀损伤特征参数随冲蚀时间的变化,如图 8所示,总体上看4种冲蚀特征参数随着喷射角度的增加而增加。从图 8(a)中的冲蚀最大深度看,冲蚀90 min时喷射角度22.5°、45°、67.5°和90°条件下对应的喷射最大长度分别为45.5、50.0、54.0和55.0 mm,相比初始喷射长度40.0 mm均有明显增加,但明显的更大的喷射角度产生更大的冲蚀长度。产生该现象的原因在于喷射角度越大,高速水流的正向冲击作用更加集中,冲蚀损伤的速率也就越快。当防护层表面出现明显损伤区域时,损伤区域内反射的水流又会进一步加快区域边缘的损伤,最终产生的冲蚀长度、宽度、深度以及体积也就更大。当喷射角度越小时,作用在聚合物水泥防护层表面的水流以切削作用为主导,分散到表面的垂直冲击力减弱,冲蚀损伤程度就会有明显的降低。

|

图 8 不同喷射角度下聚合物水泥防护层冲蚀损伤特征参数随冲蚀时间的变化 Fig. 8 Changes in erosion damage characteristic parameters of polymer cement protective layer with erosion time at different spray angles |

混凝土表面防护的意义在于免受动水荷载对混凝土基体的持续冲蚀,若高速水流击穿防护层作用到了混凝土基体上就失去了防护效果。因此,选择冲蚀最大深度作为损伤评估模型的目标值,针对不同的喷射长度和喷射角度,构建混凝土聚合物水泥防护层冲蚀最大深度随喷射压力和冲蚀时间变化的蚀变模型。经过模型评估,选择Logistic回归函数作为不同喷射长度下混凝土聚合物水泥防护层蚀变深度模型,如式(1)所示:

| $ H=H_0+a /\left[\left(1+\mathrm{e}^{\frac{b-p}{c}}\right)\left(1+\mathrm{e}^{\frac{d-T}{f}}\right)\right] $ | (1) |

式中:H为冲蚀深度,mm;H0为初始冲蚀深度,mm;p为喷射压力,MPa;T为冲蚀时间,min;a、b、c、d、f为模型参数。基于此模型获得的喷射长度为0.5、4.0和6.6 cm的蚀变模型参数如表 3所示,图 9为蚀变模型预测值与试验值关系。根据回归系数R2得知,该回归模型与试验值有很好的相关性,可以精确地表征蚀变深度随喷射压力和喷射时间的变化特征。

| 表 3 不同喷射工况下聚合物水泥防护层的蚀变模型参数 Tab. 3 Erosion model parameters of polymer cement protective layer under different spraying conditions |

|

图 9 不同喷射长度下聚合物水泥防护层蚀变深度评估模型 Fig. 9 Evaluation model of erosion depth of polymer cement protective layer under different spray lengths |

由2.3节可知,当喷射压力和喷射长度固定时,喷射角度的变化对冲蚀损伤也会产生很大的影响。为了能够评估其余喷射角度的影响程度,基于上述建立的聚合物水泥防护层蚀变深度模型,获得了图 10所示的聚合物水泥防护层蚀变深度随喷射角度和冲蚀时间的演变模型,蚀变模型相关参数如表 3所示。回归模型的R2仅有0.768 5,表明模型预测值与实测值之间的差异性较为明显,尤其是喷射角度为45°的试验值均高于预测值。事实上,当喷射角度改变时,作用在防护层表面的冲击形式发生了变化,从90°时的正向冲击作用转变为切削和冲击共同作用,这两种作用力的主次转化过程更加复杂。而图 10中90°喷射条件下水流的作用形式单一,均为正向冲击,这也导致了预测模型与实际值偏差较大。

|

图 10 聚合物水泥防护层蚀变深度随喷射角度和冲蚀时间的演变模型 Fig. 10 Evolution model of erosion depth of polymer cement protective layer with spray angle and erosion time |

对比图 9和10可以看出,喷射长度和喷射角度的降低可以显著降低聚合物水泥防护层的冲蚀深度,这可以为实际混凝土工程抗冲刷防护设计提供参考依据。如长期经受高速水流冲刷的桥梁基础、路基护坦、长距离输调水隧洞等,在对这些工程中受损的混凝土结构进行防护时,可以通过改变水流冲击的角度或者避免高速集中水流的产生等方式来提高防护层的服役寿命。

4 结论1) 不同的喷射长度和喷射角度在混凝土表面聚合物水泥防护层产生的冲蚀形态不同。喷射长度的增加(从喷射长度为0.5 cm增加到6.6 cm)使“沙漏”状冲蚀形态向“条形”冲蚀形态转变,喷射角度增大后聚合物水泥防护层冲蚀区域呈现由表向里斜向递增冲蚀特征,这表明高速水流的切削作用逐渐占据主导地位。

2) 相同工况下,聚合物水泥防护层冲蚀最大长度、最大宽度、最大深度以及体积都随着喷射压力和冲蚀时间的增加而增加。当喷射压力在15 MPa、喷射长度为0.5 cm时,聚合物水泥防护层先被击穿,而后在水力劈裂作用下防护层与混凝土基体发生脱粘破坏;当喷射长度加大后,未发生水力劈裂破坏,说明喷射而出的水流动能被分散。

3) 喷射长度和喷射角度的增加会大大降低聚合物水泥防护层的冲蚀损伤程度,但两者的作用机制不同。增加喷射长度,降低了作用于防护层表明的水流动能;降低喷射角度后防护层受到的法向荷载降低,切削荷载增大。

4) 基于Logistic回归函数建立的混凝土表面聚合物水泥防护层蚀变深度预测模型对于不同喷射长度下的冲蚀深度预测具有很好的准确性,可以用于指导冲刷环境下混凝土结构工程防护层的设计。但该模型在喷射角度和冲蚀时间因素下的预测效果较差,这可能与喷射角度变化下防护层复杂的受力特点有关,后续应着重进行这方面的研究。

| [1] |

关炜. 南水北调工程关键技术研究进展[J]. 人民长江, 2022, 53(1): 167. GUAN Wei. Summary on key technology research progress of South-to-North Water Diversion Project[J]. Yangtze River, 2022, 53(1): 167. DOI:10.16232/j.cnki.1001-4179.2022.01.026 |

| [2] |

曹小武, 王毅斌, 孙志恒, 等. 深圳东江水源工程渡槽伸缩缝漏水及隧洞裂缝处理[J]. 中国水利水电科学研究院学报, 2010, 8(1): 30. CAO Xiaowu, WANG Yibin, SUN Zhiheng, et al. Leakage treatment of aqueduct expansion joints and tunnel cracks in Shenzhen Dongjiang Water Source Project[J]. Journal of China Institute of Water Resources and Hydropower Research, 2010, 8(1): 30. DOI:10.13244/j.cnki.jiwhr.2010.01.008 |

| [3] |

张柏楠, 韩勃, 李宁博, 等. 长距离水工隧洞运营期无人检测技术及病害识别方法研究进展[J]. 应用基础与工程科学学报, 2021, 29(5): 1245. ZHANG Bonan, HAN Bo, LI Ningbo, et al. Research progress on unmanned inspection technology and disease identification method of long-distance hydraulic tunnels in operation period[J]. Journal of Basic Science and Engineering, 2021, 29(5): 1245. DOI:10.16058/j.issn.1005-0930.2021.05.013 |

| [4] |

张志强, 陈方方, 李宁, 等. 高速水流下旋流消能泄洪洞衬砌应力与破坏特征[J]. 应用力学学报, 2016, 33(5): 872. ZHANG Zhiqiang, CHEN Fangfang, LI Ning, et al. Stress and damage pattern of vortex tunnel lining under high velocity flow[J]. Chinese Journal of Applied Mechanics, 2016, 33(5): 872. |

| [5] |

郝巨涛, 纪国晋, 孙志恒, 等. 水工结构材料研究的回顾与展望[J]. 中国水利水电科学研究院学报, 2018, 16(5): 405. HAO Jutao, JI Guojin, SUN Zhiheng, et al. Retrospect and prospect of structural materials research in hydropower projects[J]. Journal of China Institute of Water Resources and Hydropower Research, 2018, 16(5): 405. DOI:10.13244/j.cnki.jiwhr.2018.05.009 |

| [6] |

赵尚传, 李小鹏, 王少鹏. 混凝土自修复微胶囊壁材的研究现状与进展[J]. 材料导报, 2020, 34(增刊2): 1201. ZHAO Shangchuan, LI Xiaopeng, WANG Shaopeng. Research status and progress of concrete self-healing microcapsule wall material[J]. Materials Reports, 2020, 34(S2): 1201. |

| [7] |

PAN X, SHI Z, SHI C, et al. A review on concrete surface treatment part Ⅰ: types and mechanisms[J]. Construction and Building Materials, 2017, 132: 578. DOI:10.1016/j.conbuildmat.2016.12.025 |

| [8] |

常虹, 周威. 无机胶粘贴铝合金板与混凝土界面黏结性能试验[J]. 哈尔滨工业大学学报, 2019, 51(6): 58. CHANG Hong, ZHOU Wei. Experiment on bond behavior of aluminum alloy plate bonded to concrete by inorganic adhesive[J]. Journal of Harbin Institute of Technology, 2019, 51(6): 58. DOI:10.11918/j.issn.0367-6234.201808109 |

| [9] |

PARK J K, KIM M O. The effect of different exposure conditions on the pull-off strength of various epoxy resins[J]. Journal of Building Engineering, 2021, 38: 102223. DOI:10.1016/j.cemconres.2020.106230 |

| [10] |

张铖, 李维红, 范金朋, 等. 不同防护涂层提升混凝土耐久性能研究[J]. 混凝土, 2019(12): 165. ZHANG Cheng, LI Weihong, FAN Jinpeng. Study on durability of concrete structures strengthened by different protective coatings[J]. Concrete, 2019(12): 165. DOI:10.3969/j.issn.1002-3550.2019.12.037 |

| [11] |

李久存, 仝培周. 不同孔隙率下橡胶混凝土的渗透与抗冲蚀特性研究[J]. 水电能源科学, 2020, 38(4): 117. LI Jiucun, TONG Peizhou. Research on permeability and erosion resistance of rubber concrete with different porosity[J]. Water Resources and Power, 2020, 38(4): 117. |

| [12] |

周志刚, 李帅帅, 刘旭光, 等. SMA沥青混合料抗冲刷性能评价[J]. 中国公路学报, 2016, 29(4): 1. ZHOU Zhigang, LI Shuaishuai, LIU Xuguang, et al. Evaluation of anti-erosion performance of SMA mixtures[J]. China Journal of Highway and Transport, 2016, 29(4): 1. DOI:10.19721/j.cnki.1001-7372.2016.04.001 |

| [13] |

YIN Y, XIE T. Erosion mechanisms of hydraulic concretes under high-speed abrasive water jets at different impact angles[J]. Advanced Materials Research, 2011, 150/151: 680. DOI:10.4028/www.scientific.net/AMR.150-151.680 |

| [14] |

胡欢欢, 左晓宝, 李向南, 等. 低速水流作用下水泥砂浆溶蚀特性研究[J]. 水利水运工程学报, 2019(1): 50. HU Huanhuan, ZUO Xiaobao, LI Xiangnan, et al. Study on leaching characteristics of cement mortar under flowing water with low velocity[J]. Hydro-Science and Engineering, 2019(1): 50. DOI:10.16198/j.cnki.1009-640x.2019.01.007 |

| [15] |

SITEK L, BODNÁROVÁ L, VÁLEK J, et al. Effects of water jet on heat-affected concretes[J]. Procedia Engineering, 2013, 57: 1036. DOI:10.1016/j.conbuildmat.2010.06.049 |

| [16] |

DANDAPAT R, ARGHYA D. A probability based model for the erosive wear of concrete by sediment bearing water[J]. Wear, 2016, 350: 166. DOI:10.1016/j.wear.2016.01.012 |

| [17] |

郝贠洪, 刘艳晨, 郭健, 等. 风沙环境下混凝土路面受冲蚀形貌、损伤机理及工况预测[J]. 中国公路学报, 2017, 30(9): 27. HAO Yunhong, LIU Yanchen, GUO Jian, et al. Erosion morphology, damage mechanism and prediction of concrete pavement under sandstorm environment[J]. China Journal of Highway and Transport, 2017, 30(9): 27. DOI:10.19721/j.cnki.1001-7372.2017.09.004 |

| [18] |

焦明东, 张建龙, 唐国斌, 等. 桥梁桩基防护用玄武岩复合纤维套筒的抗冲磨试验研究[J]. 实验力学, 2018, 33(2): 325. JIAO Mingdong, ZHANG Jianlong, TANG Guobin, et al. Experimental study on impact abrasion resistance performance of basalt composite fiber sleeve used for bridge pile foundation protection[J]. Journal of Experimental Mechanics, 2018, 33(2): 325. |

| [19] |

李炳奇, 张振宇, 李斌, 等. 基于内聚力模型的高速水流聚脲基涂层剥离破坏模型研究[J]. 力学学报, 2020, 52(5): 1538. LI Bingqi, ZHANG Zhenyu, LI Bin, et al. Study on debonding failure model of polyurea-based coating with high velocity water flow based on cohesive zone model[J]. Chinese Journal of Theoretical and Applied Mechanics, 2020, 52(5): 1538. |

| [20] |

刘明维, 曾丽琴, 余杰, 等. 内河码头钢构件防腐涂层冲蚀特性及损伤模型[J]. 哈尔滨工业大学学报, 2019, 51(10): 115. LIU Mingwei, ZENG Liqin, YU Jie, et al. Erosion characteristics and damage model of anti-corrosion coating on steel-structure in inland river wharf[J]. Journal of Harbin Institute of Technology, 2019, 51(10): 115. DOI:10.11918/j.issn.0367-6234.201807166 |

| [21] |

郝贠洪, 任莹, 段国龙, 等. 钢结构表面涂层受风沙冲蚀机理和评价方法[J]. 摩擦学学报, 2014, 34(4): 354. HAO Yunhong, REN Ying, DUAN Guolong, et al. Erosion mechanism and evaluation of steel structure coating eroded under sandstorm environment[J]. Tribology, 2014, 34(4): 354. DOI:10.16078/j.tribology.2014.04.006 |

| [22] |

叶丹玫, 孙振平, 郑柏存, 等. 聚合物改性水泥基修补材料的研究现状及发展措施[J]. 材料导报, 2012, 26(7): 131. YE Danmei, SUN Zhenping, ZHENG Bocun, et al. Current research status and development initiative of polymer-modified cementitious repair material[J]. Materials Reports, 2012, 26(7): 131. |

| [23] |

宋国壮, 王连俊, 张艳荣, 等. 聚合物-水泥基注浆材料早期流变及水化特性[J]. 哈尔滨工业大学学报, 2018, 50(9): 31. SONG Guozhuang, WANG Lianjun, ZHANG Yanrong, et al. Rheological and hydration properties of polymer-cementitious grouting material at early stage[J]. Journal of Harbin Institute of Technology, 2018, 50(9): 31. DOI:10.11918/j.issn.0367-6234.201709133 |

2023, Vol. 55

2023, Vol. 55