2.先进钢铁流程及材料国家重点实验室(钢铁研究总院), 北京100081

2. State Key Laboratory of Advanced Steel Process and Products(Central Iron and Steel Research Institute),Beijing 100081,China

Inconel690镍基合金是运用于核能发电设备的主要镍基材料,具有优异的耐晶间腐蚀、缝隙点蚀和应力腐蚀性能[1].因690焊接材料技术要求高,制造难度大,国际上只有少数焊材厂家能够提供相关焊条,如SMC公司的Inconel152,AROS公司的ARCOS352和SANDVICK公司的Sanicro69,它们对应的AWS牌号都为ENiCrFe-7.目前国内使用的690焊条主要依靠进口.但使用中发现这类镍基焊条的焊接性较差,焊接过程中熔池黏度大,流动性不好,易产生微小的气孔、未熔合,裂纹敏感性大,容易产生焊接热裂纹.因此,为得到良好的焊缝性能,需设计出一种抗缺陷性能好的镍基焊条.本文结合目前690焊条的发展现状,设计了一种ENiCrFe-7镍基焊条,并与国际通用的2组ENiCrFe-7镍基焊条进行组织和力学性能对比分析,得到符合核电设备使用要求的焊缝熔敷金属.

1 焊条及焊缝熔敷金属的性能要求新研制的镍基焊条性能符合国家标准GB/T13814—92《镍及镍合金焊条》中的规定.考虑核反应堆压力容器长期在较高环境温度下运营,为保证核电设备的正常运行,对镍基焊缝熔敷金属有如下要求:室温抗拉强度Rm为500~750 MPa,室温屈服强度Rp0.2≥240 MPa,室温断后伸长率A≥30%;冲击试验,室温单个吸收功≥60 J,-20 ℃低温平均值≥40 J,单个最小值≥28 J;要求侧弯,D=4t(D为弯曲压头直径,t为试样厚度),α=180°,侧弯拉伸面上不允许出现明显的裂纹,长度在0.4 mm以上允许的裂纹数量不超过3个,单个裂纹、气孔和夹杂物等的长度不得超过2 mm;晶间腐蚀弯曲后的试样拉伸面上不允许有晶间腐蚀裂纹或开裂倾向.

2 焊材成分作用及制造 2.1 合金元素的作用 2.1.1 主要元素作用Ni作为基体,与各种金属元素具有相容性,可改进热稳定性与制造性能,还可以提高材料在碱性、中性和还原性介质中的耐腐蚀性,改进耐氯化物的应力腐蚀开裂性能[2, 3, 4, 5].在镍基合金中,Cr能在镍基合金表面形成抗氧化和抗腐蚀的Cr2O3层,它具有低的阳离子空位,能够阻止金属元素的外扩散和其他不利元素向内扩散,从而稳定镍基合金的表面.Fe的耐腐蚀性能差,使镍基合金容易在应力和腐蚀介质的联合作用下引起应力腐蚀开裂[6]. C在高温合金中通过各种MC碳化物的形成来强化晶界,减少氧化物,提高合金的纯洁度,降低晶粒缺陷的数量[7].

2.1.2 微合金添加元素作用Al、Ti的加入可以细化晶粒,且它们还是形成γ′相的主要元素.Ti促进了MC碳化物形成,使晶界C偏析量和M23C6析出相减少而降低结晶裂纹倾向.YORK和FLURY[8]认为(Al+Ti)/(C+Si)比率越高耐热裂纹性能越好.Nb是碳化物形成元素,可以形成NbC和Laves相,这些组成物能够对晶界进行钉扎阻止晶界滑移,抑制裂纹的产生,降低DDC敏感性[9].但当Nb含量超过2.0%后,随着Nb含量的增加,会形成低熔点共晶物,降低镍基合金的抗晶界裂纹的能力[10].Mn的加入能够与S结合成MnS,减小S形成低熔点共晶液膜的倾向,同时Mn也是脱氧剂,能够减少合金中的含氧量.

2.1.3 杂质元素作用S、P在晶界偏析,降低残余液相的结晶温度,促使液相呈薄膜状分布于晶界上,在热应力的作用下极易开裂,形成结晶裂纹.

2.2 焊条制备根据以上分析设计了新研制镍基焊条成分,表1是2组国际通用镍基焊条和新研制镍基焊条的熔敷金属(文中分别以1#、2#和3#代替)的化学成分.自制焊条的焊芯为Inconel690,直径为4 mm,焊条的药皮外径为6.5 mm.按设计的配方称粉后,进行干粉搅拌和湿粉搅拌,再用油压机压制焊条,焊条经晾干,低温烘干和350 ℃保温2 h高温烘干后对焊条进行性能测试.

| 表1 焊条熔敷金属的化学成分(质量分数/%) |

采用9Ni钢板作为焊接试验的母材,钢板的尺寸为370 mm×150 mm×20 mm,钢板的坡口设计如下图1所示.由于本试验只对熔敷金属进行力学性能测试和组织观察,因此,为保证熔敷金属不受母材的影响,用焊条在9Ni坡口处堆焊一层隔离层,如图1所示.1#、2#和3#熔敷金属分别使用各自对应的镍基焊条在坡口处堆焊隔离层后,采用手工电弧焊进行焊缝的多层多道焊接,一共7层24道次,焊接电流为120 A,焊接电压为26.8 V,焊接速度为18.0 cm/min,极性为直流反接,层间温度小于150 ℃.

|

图1 焊接接头示意图 |

对熔敷金属进行机械研磨和抛光,采用10%草酸在10 V直流电压下对焊缝金属进行30~40 s的电解腐蚀.采用光学显微镜观察焊缝组织,采用扫描电镜和能谱仪观察晶界和析出物并对析出物的元素组成进行分析.

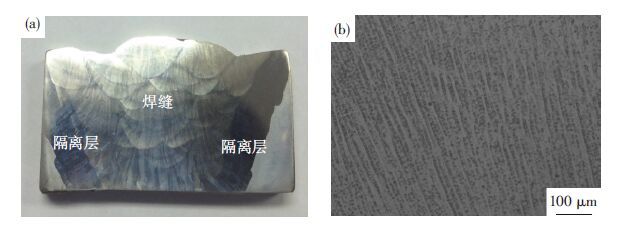

4 结果与分析 4.1 化学成分对焊缝金属组织的影响图2(a)为1#焊缝金属的宏观形貌,可以看到,焊缝两边的晶粒垂直于坡口斜向生长,焊缝中间的晶粒竖直生长,这是因为晶粒沿着散热最快的方向生长.从图2(b)可以看出,奥氏体柱状晶相当发达且方向性明显,3种焊材的焊缝金属组织在宏观金相下无明显差别.

|

图2 1#焊条焊缝熔敷金属的低倍(a)和高倍(b)组织照片 |

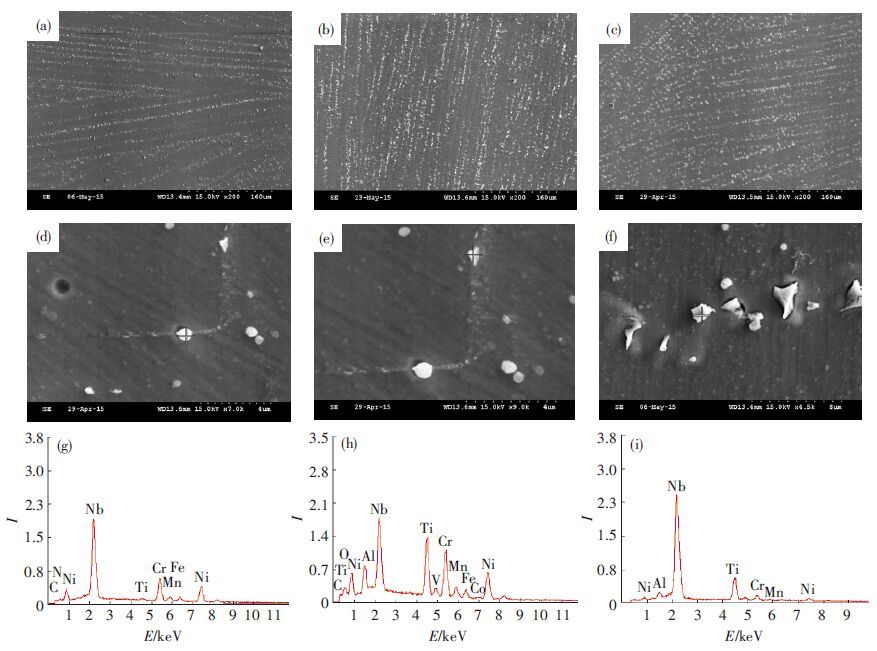

试验按照GB/T228.1—2010和GB/T4338—2006测试了1#、2#和3#焊条熔敷金属的室温抗拉强度、屈服强度和伸长率,测试结果见表2.由表2可知,3组焊条熔敷金属的抗拉强度、屈服强度和断后伸长率均符合核电设备的要求.在ENiCrFe-7型1#、2#和3#焊条中,当焊缝熔敷金属中Al,Ti,Nb元素含量增加时,焊缝熔敷金属的抗拉强度、屈服强度和断后伸长率逐渐升高.图3为3种焊条焊缝金属晶内析出相形貌和EDS分析结果.

| 表2 焊缝熔敷金属拉伸性能 |

|

图3 3组焊缝金属晶内析出物的SEM像和EDS分析结果 (a)1#焊条低倍SEM像;(b)2#焊条低倍SEM像;(c)3#焊条低倍SEM像;(d)1#焊条高倍SEM像;(e)2#焊条高倍SEM像;(f)3#焊条高倍SEM像;(g)1#焊条EDS分析结果;(h)2#焊条EDS分析结果;(i)3#焊条EDS分析结果 |

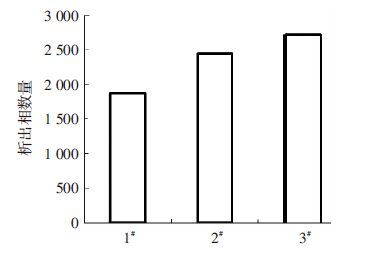

在焊缝熔池凝固过程中,Nb,Ti会偏析于枝晶间[11],使得枝晶间的Nb,Ti含量高于枝晶干,由图3可见,晶内析出相沿枝晶间分布,焊缝金属中析出相为(Nb,Ti)(C,N)和NbC.采用扫描电镜在相同放大倍数下,3组试样随机选取10个视场,并利用Image-Pro plus软件对析出相数量进行统计(图4).由图4可以看出,焊缝中的析出相数量随Nb和Ti含量的升高而增加.

|

图4 3组焊缝熔敷金属析出相数量统计 |

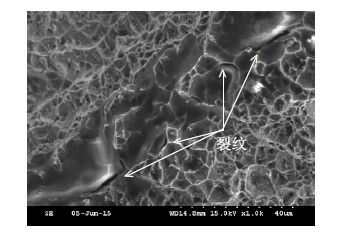

在对1#试样拉伸断口和焊缝金属进行SEM观察时发现,拉伸断口中存在较多沿晶裂纹(图5),在其组织分析中发现焊缝中存在沿晶裂纹(图6).这种裂纹是引起1#试样焊缝拉伸性能降低的一个重要原因.

|

图5 1#试样焊缝熔敷金属拉伸断口 |

|

图6 1#试样焊缝中的沿晶裂纹 |

研究认为[12, 13]这种裂纹是在固相线以下的狭窄温度区间内因塑性下降而产生的高温低塑性裂纹(DDC),而Ti,Nb的加入能够防止这种裂纹 [14].通过图6可以看出,焊缝的晶界上存在析出物,这些析出物对晶界具有钉扎作用.但这些析出物没有连续的分布在整个晶界上,因此,缺少析出物钉扎的晶界就很容易在低应力下发生滑移或开裂.随焊缝熔敷金属中Ti,Nb含量增加,析出相增多(图4),焊缝金属中高温低塑性裂纹减少,焊缝金属的强度和塑性同时增加 [15](表2).

4.3 焊缝熔敷金属冲击性能表3为3组焊缝熔敷金属的冲击性能结果,由表3可知,3组焊缝熔敷金属的冲击性能都满足要求.其中熔敷金属室温和-20 ℃的冲击功随着Nb,Ti,Al元素含量的增加而增加,尤其是Al含量最多的2#试样,其室温和低温冲击功最高;而随着Mn元素含量的减少熔敷金属的冲击功呈上升的趋势.

| 表3 焊缝熔敷金属冲击性能 |

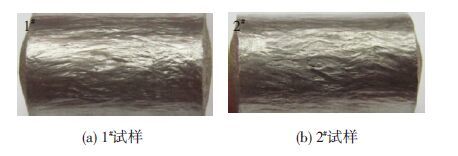

表4为焊缝侧弯性能.1#试样侧弯不满足弯曲性能要求,2#和3#试样侧弯满足性能要求.图7为3组焊缝金属侧弯后试样表面形貌.1#试样焊缝金属弯曲试样表面产生了较多的裂纹.随着Nb,Ti含量增加,表面裂纹越来越少.根据拉伸性能的分析可知,弯曲试样表面的裂纹也是由焊缝中的沿晶裂纹引起的.随着Ti,Nb元素含量的增加,焊缝中高温低塑性裂纹受到了抑制,弯曲试样表面的裂纹较少,弯曲性能变好.

| 表4 焊缝侧弯性能 |

|

图7 3组焊条焊缝金属侧弯的表面形貌 Fig.7 |

为了分析新研制的镍基焊条的抗晶间腐蚀能力,对新研制的焊条进行了晶间腐蚀检验.新研制的镍基焊条熔敷金属的试样经700 ℃×30 min敏化处理后加工成70 mm×15 mm×2.5 mm的晶间腐蚀试样,按GB/T15260-94(B)法进行晶间腐蚀试验后弯曲180°,弯曲后试样形貌见图8,检验结果见表5.

|

图8 弯曲后晶间腐蚀试样形貌 |

| 表5 晶间腐蚀检验结果 |

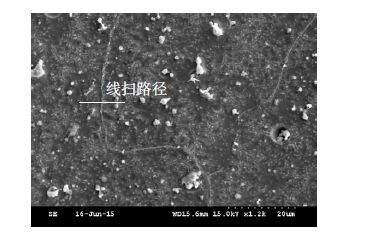

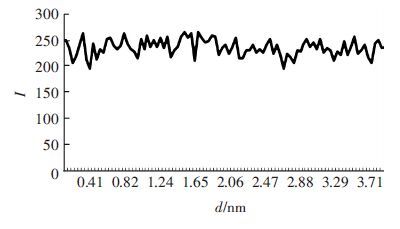

图9为新研制的镍基焊条焊缝熔敷金属敏化处理后试样靠近表层区域做的沿穿越晶界路径线扫描分析.

|

图9 3#试样沿穿越晶界路径线扫描 |

镍基合金中的碳化物饱和固溶体在高温下不稳定,Cr的碳化物会沿晶界析出,由于在镍基合金中Cr的扩散速度远低于C,因而只能消耗晶界附近的Cr,当晶界附近Cr含量低于12%,就会造成“贫铬区”的出现,在腐蚀介质作用下,贫铬区就会失去耐蚀能力,而产生晶间裂纹[16].但从图10中的线扫描Cr元素含量变化的分析结果可以看出,当从一个晶粒穿过晶界到另一个晶粒的扫描过程中,Cr元素含量变化不大,Cr含量基本保持在28.0%左右的水平,高于形成贫铬区的条件.因此,熔敷金属中不存在贫铬区,对晶间腐蚀的敏感性很低,在腐蚀环境的作用下没有产生晶间腐蚀裂纹.产生这一结果的原因是新研制的镍基焊条中的碳含量很低,其为0.019%(表1),且新研制的焊条焊缝金属中含有较多可以固C的Nb和Ti,因此,用来形成Cr23C6碳化物的碳含量很少,不会在晶界形成贫铬区.

|

图10 3#试样沿穿晶界路径的Cr元素含量变化 |

1) 焊缝析出相主要沿枝晶间分布,析出相主要为(Nb,Ti)(C,N)和NbC.随Ti和Nb含量增加,析出相的数量增加.

2) 焊缝熔敷金属中随着Nb,Ti元素含量的增加,焊缝熔敷金属的强度,塑性和弯曲性能得到提高.

3) 新研制的焊条中Nb和Ti的加入减小了Cr23C6析出数量,在晶界附近没有形成贫铬区,这是其未产生晶间腐蚀裂纹的原因,也说明新研制的镍基焊条的抗晶间腐蚀性能良好.

4) 新研制的镍基焊条满足核电设备对焊缝熔敷金属的性能要求.

| [1] | 董毅, 高志远. 我国核电事业的发展与Inconel 690合金的研制[J]. 特钢技术, 2004, 9(3):45-48.DONG Yi, GAO Zhiyuan. Development of nuclear power industry and research of alloy Inconel 690 in China[J]. Special Steel Technology,2004,9(3):45-48.( 1) 1) |

| [2] | CELS J R. Caustic stress corrosion cracking studies at 288 C (550 F) using the straining electrode technique-comparison of alloy 600, alloy 800, and type 304 stainless steel[J]. Corrosion, 1978, 34(6): 198-209. ( 1) 1) |

| [3] | AIREY G P. The effect of carbon content and thermal treatment on the SCC behavior of inconel alloy 600 steam generator tubing[J]. Corrosion, 1979, 35(3): 129-136. ( 1) 1) |

| [4] | SEDRIKS A J, FLOREEN S, MCILREE A R. The effect of nickel content on the stress corrosion resistance of Fe-Cr-Ni alloys in an elevated temperature caustic environment[J]. Corrosion, 1976, 32(4): 157-160.( 1) 1) |

| [5] | MCILREE A R, MICHELS H T. Stress corrosion behavior of Fe-Cr-Ni and other alloys in high temperature caustic solutions[J]. Corrosion, 1977, 33(2): 60-67. ( 1) 1) |

| [6] | NAGANO H, YAMANAKA K, YONEZAWA T, et al. Development of high corrosion resistant tubing material for advanced PWR steam generators[J]. Materia Japan, 1990, 29:487-489.( 1) 1) |

| [7] | TIN S, POLLOCK T M, KING W T. Carbon additions and grain defect formation in high refractory nickel-base single crystal superalloys[J]. Ann Arbor, 2000, 1001: 48109. ( 1) 1) |

| [8] | YORK J W, FLURY R L. Assessment of candidate weld metals for joining alloy 800[M]. Energy Research and Development Administration, Technical Information Center, 1976.( 1) 1) |

| [9] | COLLINS M G, LIPPOLD J C. An investigation of ductility dip cracking in nickel-based filler materials-Part I[J]. Welding Journal, 2003, 82(10): 288.( 1) 1) |

| [10] | 薄春雨.690镍基合金焊带熔敷金属结晶裂纹敏感性研究[D].北京:机械科学研究总院,2006.( 1) 1) |

| [11] | 莫文林, 张旭, 陆善平, 等. Nb 含量对 NiCrFe-7 焊缝金属组织, 缺陷和力学性能的影响[J]. 金属学报, 2015, 51(2): 230-238.MO Wenlin, ZHANG Xu, LU Shanping, et al. Effect of Nb content on microstructure welding defects and mechanical properties of nicrfe-7 weld metal[J]. Acta Metallurgica Sinica,2015,51(2) 230-238.( 1) 1) |

| [12] | MO W, LO S, LI D, et al. Effects of filler metal composition on the microstructure and mechanical properties for ER NiCrFe-7 multi-pass weldments[J]. Materials Science and Engineering: A, 2013, 582: 326-337. ( 1) 1) |

| [13] | MO W, LO S, LI D, et al. Effects of filler metal composition on inclusions and inclusion defects for ER NiCrFe-7 weldments[J]. Journal of Materials Science & Technology, 2013, 29(5): 458-466.( 1) 1) |

| [14] | 莫文林, 陆善平, 李殿中, 等. 一种核电核岛主设备用镍基焊丝的研制[J]. 焊接学报, 2014 (6): 90-94.MO Wenlin, LU Shanping, LI Dianzhong,et al. Research and development of Ni-based filler wire for key components of nuclear power plant[J]. Welding Journal, 2014, (6) : 90-94.( 1) 1) |

| [15] | COLLINS M G, RAMIREZ A J, LIPPOLD J C. An investigation of ductility-dip cracking in nickel-based weld metals-Part III[J]. Welding Journal-New York, 2004, 83(2): 39-S.( 1) 1) |

| [16] | 林晓云. 不锈钢焊接接头晶间腐蚀性能的控制[J].中国修船,2007,20(1):37-39.LIN Xiaoyun. The control of intergranular corrosion of stainless steel weld joint[J]. China Shiprepair, 2007,20(1):37-39.( 1) 1) |

2016, Vol. 24

2016, Vol. 24