2. 河海大学 力学与材料学院,南京210098;

3. 安徽理工大学 材料科学与工程学院,安徽 淮南232001

2. College of Mechanics and Materials,Hohai University,Nanjing 210098,China;

3. School of Materials Science and Technology,Anhui University of Science and Technology,Huainan 232001,China

镍渣是指在镍金属冶炼过程中排放的一种工业废渣,其化学成分与高炉矿渣类似,但在含量上有较大差异[1-2].近几年中国的镍产量迅速增长,同时导致镍渣产量巨大.大量堆积的镍渣如不能得到及时有效的处理,将会破坏自然环境和危害人类健康.

国内外对于镍渣的处理和综合利用十分重视[3-7],而镍渣的活性激发是研究镍渣综合应用的一个重要课题[8-11].镍渣的主要活性激发手段有化学激发和机械活化,目前使用机械活化方法提高镍渣活性已有相关报道,但大都采用的是普通粉磨设备.由于镍渣的易磨性较差,普通的粉磨设备很难将镍渣的活性充分激发出来从而限制了镍渣的利用范围,而采用高能球磨技术处理镍渣,且系统地研究其球磨时间对镍渣结构和反应活性变化的影响及其机理尚未见报道.高能球磨不仅是传统意义上的对物质细化的过程,而且是伴随着能量转换和物理化学变化的机械力化学过程[12-14].机械力化学是研究在对固体物质施加以机械能量时,其固体形态、结构等发生变化,并诱导物理化学变化的一门学科[12-13].

本文根据机械力化学原理,采用高能球磨技术处理镍渣,研究不同的高能球磨时间下镍渣的细度变化、形貌变化、结构变化和反应活性变化的规律及其机理,为镍渣的高效利用探索新工艺.

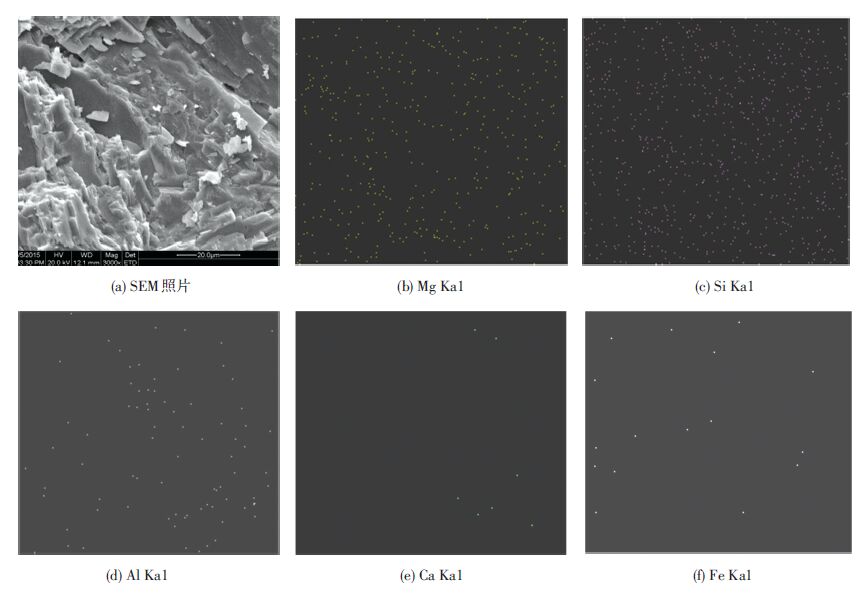

1 实 验 1.1 原料及其性能参数实验使用的镍渣来自江苏省盐城市响水经济开发区德龙镍业有限公司的镍渣堆场,镍渣经过破碎和粗磨后备用.图 1为未粉磨镍渣样品扫描电镜图及其元素分布的面扫描图,元素面扫描发现其富含硅、镁2种元素,并见有铝、铁、钙等元素,图中亮点为对应元素在区域上的分布,可见镁、硅含量较大,各元素面分布均匀,说明物质具有连续相.镍渣的化学成分XRF分析见表 1,分析表 1可得,镍渣的碱性系数为:M=m(CaO+MgO)/m(SiO2+Al2O3)=0.48<1.0;活性系数为:Mn=m(Al2O3)/m(SiO2)=0.09<0.42;质量系数为:K=m(CaO+MgO+Al2O3)/m(SiO2+MnO+TiO2)=0.6<1.2.由此可见,该镍渣属于富镁低碱度镍渣,活性系数和质量系数均很低,暂时不能直接作为水泥掺合料使用或者需要经过进一步处理.镍渣的放射性检测结果为Ira=0.1<1.0,Ir=0.11<1.3,符合国家标准《建筑材料放射性核素限量》对建筑材料放射性限量的要求.镍渣中主要重金属质量分数约占镍渣量的0.7%,采用标准方法对镍矿渣中的重金属浸出毒性分析并得出,镍渣不属于危险废物,为第Ⅰ类一般工业固体废物[15-16].所用CaO为分析纯,由上海埃彼化学试剂公司生产.

|

图 1 镍渣样品扫描电镜图及其元素面扫描图 |

| 表 1 镍矿渣的主要化学组成(质量分数/%) |

采用德国FRITSCH公司生产的pulverisette 4可变速率比高能球磨机,磨机的操作参数为公转转速250 r/min,自转333 r/min,球料比为5∶1;将镍渣放入不锈钢磨罐内,用一定配比的不锈钢球作研磨体,以三乙醇胺作助磨剂,分别粉磨至不同时间后取样分析.将粉磨至不同时间的镍渣与一定比例的CaO和水混合均匀,充分搅拌并制备成均匀料浆浇筑到20 mm×20 mm×20 mm的模具中,模具放入标准养护箱养护5 h后脱模,再将经养护且具有一定强度的立方体小砌块放入蒸压釜中进行高温蒸压6 h,蒸压釜压力参数设置为1.1 MPa.

不同粉磨时间下镍渣的结构变化及其水化产物采用DX-2000(中国丹东)X-射线衍射分析仪分析,Cu靶辐射,石墨单色器,管电压35 kV,管电流25 mA;镍渣粉体的粒径采用NKC-1型光透式粒度分析仪测定;粉体颗粒的形貌变化采用SU3500 HITACHI扫描电子显微镜测定;比表面积采用SA-3100 BECKMAN比表面孔隙分析仪测定;水化热采用TAM AIR型等温量热仪测定.

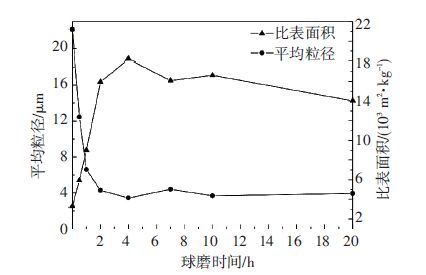

2 结果与讨论 2.1 镍渣的粒径变化表 2给出了镍渣经过高能球磨不同时间后的粒径分布及平均粒径d50.由表可知,随着粉磨时间的增加,镍渣粒径先迅速变小然后趋于平衡.粉磨1 h后,粒径分布开始变窄;粉磨7 h后,颗粒出现团聚粗化现象,粒径分布又开始变宽;再继续粉磨,镍渣的平均粒径变化不大.镍渣的平均粒径及比表面积随粉磨时间的变化如图 2所示.

| 表 2 镍渣粒径分布测定结果 |

|

图 2 平均粒径及比表面积随粉磨时间变化曲线 |

由图 2可知:经2 h粉磨后颗粒迅速被微细化,平均粒径由21.19 μm减小到4.91 μm;继续粉磨平均粒径只发生微小的变化;粉磨到7 h后颗粒发生团聚.由此可知,粉磨到平均粒径约4 μm的镍渣颗粒,在机械力的作用下很难再被粉碎,只发生压缩变形.镍渣粉体的比表面积在粉磨前期迅速增大,粉磨到4 h时达到最高值,之后开始稍微降低并稳定.可以得出,在高能球磨前期镍渣很快破碎产生新的表面,此时比表面积增长速率很快,而随着粉磨时间增加,表面积增大到一定程度,颗粒发生团聚,当团聚的速率大于新表面产生的速率时,将会造成以团聚为主,从而使比表面积下降.综上所述,镍渣的粉磨过程是经过破碎、细化与团聚、粗化的动态平衡阶段后,粉体的粒径分布以及比表面积变化基本趋于稳定.

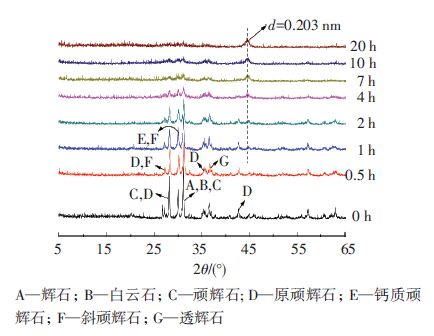

2.2 镍渣的结构与颗粒形貌变化图 3为镍渣经过不同时间高能球磨处理后的X射线衍射谱图.

|

图 3 镍渣不同粉磨时间的XRD谱图 |

由图 3可见,镍渣的主要矿物组成为辉石、顽辉石、原顽辉石和钙质顽辉石,并含有少量的透辉石和斜纤顽辉石.高能球磨前2 h,矿物相各衍射峰的强度随粉磨时间的增加不断减弱.粉磨4 h至7 h时,原顽辉石衍射峰基本消失,透辉石和斜纤顽辉石衍射峰趋向消失,顽辉石及钙质顽辉石的衍射峰较初粉磨时大大减弱,说明高能球磨可使富硅镁镍渣产生晶格畸变,X射线衍射宽化即晶体趋向无定型化.在粉磨4 h后,2θ角区间在42°至48°范围内出现类似于矿渣的XRD谱图中常见的特征弥散峰,见图 3中d=0.203 nm.该峰相对于上述晶体衍射峰的变化是,随着粉磨的延续,前述晶体衍射峰强度不同程度下降时该衍射峰强度却慢慢增强,而且经过7 h的粉磨,其强度已由初始的最弱峰变化到最强峰,并长时间地保持着,随着粉磨的进行一直为最强峰.粉磨10 h后,顽辉石及钙质顽辉石衍射峰也基本消失,粉磨20 h后衍射峰强度较粉磨10 h无明显变化,表明镍渣经过长时间的粉磨,矿物相晶体结构能被完全破坏,达到无定型状态.

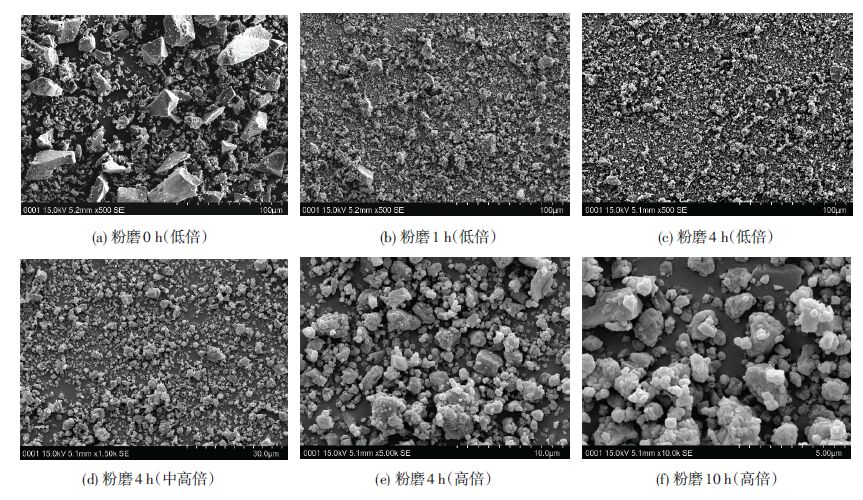

图 4是经过不同时间的机械力化学高能球磨处理后,镍渣粉体的扫描电镜照片.其中图 4(a)、(b)和(c)分别为粉磨0、1和4 h时镍渣在放大低倍时的照片,图 4(d)和(e)是粉磨4 h时镍渣在放大中高倍和高倍时的照片,图 4(f)是粉磨10 h时镍渣在放大高倍时的照片.结合图 4(a)、(b)和(c),未经高能球磨的镍渣是以结构比较密实的不规则多边形块状体为主,如图 4(a),直径从1~70 μm不等.球磨1 h和4 h后,镍渣形貌发生了明显改变,不规则的块状体破裂,并且表面开始粗糙化,如图 4(b)和(c).结合图 4(d)和(e)可以看出,球磨至4 h后不规则块状体大量减少,卵石状颗粒大量增加,粉体颗粒明显细化,出现了一定量的小于1 μm的颗粒,同时含有一定的团聚体.从图 4(f),即球磨10 h的SEM照片中可以看出,继续球磨,在大颗粒解体为小颗粒的同时,小颗粒又发生团聚,此时团聚体较球磨4 h时产生的团聚体明显增多,而镍渣小颗粒则进一步变得规则,表面也相对光滑.

|

图 4 镍渣不同粉磨时间的SEM照片 |

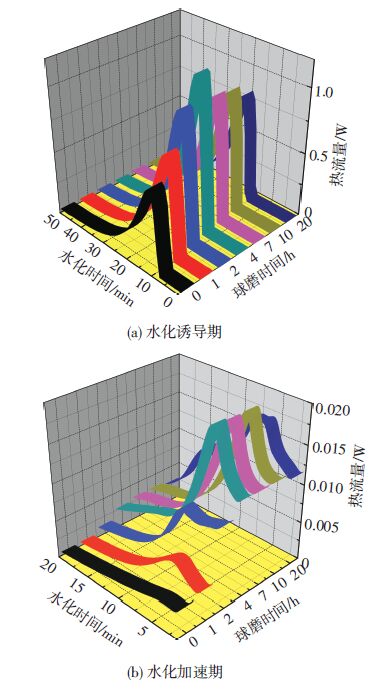

图 5为不同粉磨时间镍渣样品水化反应的水化热对比图.水化条件为镍渣2.9 g、CaO1.1 g,粉料共计4 g,水灰比为0.65,水化温度为80 ℃.如图 5(a)所示,不同粉磨时间的镍渣水化样品在5~20 min内都有1个尖锐的放热峰,该放热峰对应着水化的诱导前期.在水化诱导前期,各样品水化放热时间差异不大,而放热量却有着明显差异.放热量的差异表现为镍渣样品粉磨时间在0~4 h内放热量呈逐步增长趋势,而样品粉磨时间在4 h后放热量略有下降.图 5(b)上的放热峰对应着水化的加速期,其中,0 h粉磨样品的水化放热曲线上没有出现放热峰,1~4 h粉磨样品的水化放热峰峰值逐渐增大,且粉磨4 h后样品水化放热峰稍降低.粉磨1~4 h的样品,随着粉磨时间的延长,细颗粒增多,比表面积增大,水化诱导期和加速期2个时段的放热量均出现规律性增加,即水化速率与镍渣粉磨样品因脆性破坏所造成的颗粒细化和比表面积增大的变化成正比.粉磨4 h样品的水化放热量相对于粉磨0~2 h样品而言,从水化1 h开始直至水化6 h出现突变性的快速增长.由表 2可知,除了较细粒径(即0~5 μm粒级),粉磨4 h样品各粒级的颗粒数量上均较粉磨0~2 h样品低.显然,4 h粉磨样品水化速率的这一变化已不能用粉体的细化和比表面积的增大去解释,而应归因于镍渣粉体颗粒因塑性变形,内能增加和缺陷增多而诱发的机械力化学作用.7~20 h粉磨样品水化规律与4 h粉磨样品水花规律基本相同,即水化1 h后的放热量快速增大,说明长时间的粉磨使机械力化学作用得到体现.7~20 h粉磨样品在水化1~6 h期间水化放热量较4 h粉磨样品的水化放热量减少,可能是长时间粉磨过程中部分微细颗粒发生团聚所导致.

|

图 5 镍渣不同粉磨时间的水化热图 |

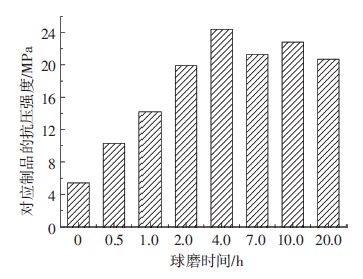

图 6为不同粉磨时间镍渣样品蒸压试块的抗压强度对比.本文采用镍渣与固定比例的CaO和水灰比制成初凝试块并对其进行蒸压处理后得到的试块样品进行强度测试.结果表明,镍渣在未经高能球磨的时候制成蒸压试块的强度较低,为5.4 MPa,而在经过高能球磨后强度有了显著的提高,从球磨0.5 h到球磨4 h强度呈阶梯式增长,在球磨4 h后镍渣蒸压试块的抗压强度达到最高,为24.4 MPa,是未经高能球磨时强度的4.5倍.镍渣粉磨至7 h,试块较粉磨至4h时的试块强度开始下降,但仍高于粉磨2 h试块的强度,随后再增长、下降并呈现出波浪式状态使强度稳定在20 MPa左右.

|

图 6 不同粉磨时间的镍渣制品抗压强度 |

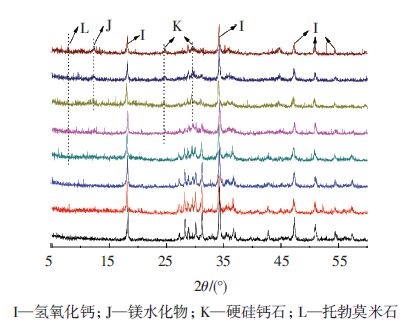

图 7为不同粉磨时间镍渣蒸压试块的水化产物XRD对比图.由图 7可知,镍渣试块的水化产物有Ca(OH)2、镁水化物、硬硅钙石和少量的托勃莫来石.从图 7可以看出,镍渣在高能球磨机粉磨0 h至4 h时,试块的水化产物中Ca(OH)2衍射峰强度逐渐减小,粉磨4 h后氢氧化钙衍射峰强度仍减小但减小不明显,而在粉磨4 h后的水化产物XRD图谱上出现了硬硅钙石、托勃莫来石和镁水化物的衍射峰.

|

图 7 不同粉磨时间的镍渣的水化产物XRD谱图 |

众所周知,CaO易于与水反应生成Ca(OH)2,所以镍渣与CaO混掺制成的试块中存在Ca(OH)2,并且在XRD谱图中很容易找到该衍射峰.由于本组镍渣试块中,镍渣和CaO的掺量以及水灰比是不变的,唯一改变的是镍渣的粉磨时间,所以水化产物XRD谱图中显示Ca(OH)2衍射峰强度逐渐减小,且硬硅钙石托勃莫来石衍射峰出现并增加,这说明随着粉磨时间的增加,更多的Ca(OH)2参与了与镍渣的水化反应,并且生成了硬钙硅石和托勃莫来石.在粉磨4 h以后的XRD谱图中也找到了镁水化产物的衍射峰,这说明富镁的镍渣在未经粉磨或粉磨时间较短的情况下,镍渣制品中的镁是以辉石、顽辉石等原料中矿物相形式存在,而在高能球磨4 h以后,镍渣制品中的镁出现了以镁水化产物的形式存在,同时也说明了镍渣在充分高能球磨后的水化活性大幅度提高.

3 结 论1) 高能球磨可以进一步细化镍渣,最小平均粒径可达4 μm左右.随着粉磨时间的增加,镍渣的粒径迅速减小同时比表面积迅速增大;达到一定细度后,镍渣粉末开始团聚,粒径增大且比表面积减小;最后,粉体达到一种细化——团聚动态平衡状态,粒径与比表面积趋于稳定.

2) 高能球磨能够使镍渣粉体颗粒形貌发生明显改变,不规则的块状破裂,并且表面粗糙化.球磨至4 h后,不规则块状大量消失,转变为卵石状颗粒,甚至出现了一定量小于1 μm的颗粒,同时出现了大量的团聚体.

3) 高能球磨对镍渣产生了明显的机械力化学作用,提高了镍渣的反应活性.长时间的球磨可导致镍渣水化样品的诱导期和加速期两个阶段放热量显著增大;高能球磨镍渣蒸压试块的强度明显提高,球磨4 h时试块的强度最大,可达24.4 MPa,较未球磨时提高了4.5倍;球磨4 h后蒸压试块水化产物的X射线衍射图谱中出现了硬硅钙石、托勃莫来石和镁水化物的衍射峰.

| [1] |

何焕华, 蔡乔方. 中国镍钴冶金. 北京: 中国冶金出版社, 2000 .

( 0) 0)

|

| [2] |

盛广宏, 翟建平. 镍工业冶金渣的资源化[J]. 金属矿山, 2005, 10 (10) : 68 –71.

SHENG Guanghong, ZHAI Jianping. Making metallurgical slag from nickel industry a resource[J]. Metal Mine, 2005, 10 (10) : 68 –71.

( 0) 0)

|

| [3] |

杨全兵, 罗永斌, 张雅钦, 等. 镍渣的粉磨特性和活性研究[J]. 粉煤灰综合利用, 2013 (2) : 23 –26.

YANG Quanbing, LUO Yongbin, ZHANG Yaqin, et al. Grinding characteristics and activity of nickel slag[J]. Fly Ash Comprehensive Utilization, 2013 (2) : 23 –26.

( 0) 0)

|

| [4] |

JIANG J Q, WANG K, LI Z Y, et al. Solidification/stabilization of dewatered sludge with multi-component solidifying agents[J]. Journal of Harbin Institute of Technology, 2013, 20 (6) : 46 –52.

( 0) 0)

|

| [5] |

李颖, 倪文, 陈德平. 冶金渣制备高强人工渔樵结构材料的实验研究[J]. 材料科学与工艺, 2013 (1) : 73 –78.

LI Ying, NI Wen, CHEN Deping, et al. A primary investigation on preparing of a new structural material from iron and steel slags for high-strength artificial reefs[J]. Materials Science and Technology, 2013 (1) : 73 –78.

( 0) 0)

|

| [6] |

李德忠, 倪文, 张玉燕. 铁尾矿粒度分布与其活性指数的分形研究[J]. 材料科学与工艺, 2014 (4) : 67 –73.

LI Dezhong, NI Wen, ZHANG Yuyan. Fractal research on the particle size distribution and activity index of iron ore tailings powder[J]. Materials Science and Technology, 2014 (4) : 67 –73.

( 0) 0)

|

| [7] |

陈伟, 倪文, 李德忠, 等. 金尾矿蒸压加气混凝土水化机理和微观结构分析[J]. 材料科学与工艺, 2015 (1) : 32 –37.

CHEN Wei, NI Wen, LI Dezhong, et al. The hydration mechanism and microstructural investigations on autoclaved aerated concrete with gold tailings[J]. Materials Science and Technology, 2015 (1) : 32 –37.

( 0) 0)

|

| [8] |

VLASOVA M V, TOMILA T V, MATSERA V E, et al. Grinding slag from ferro-nickel process: some properties of the disperse system[J]. Powder Technology, 2002, 124 (1/2) : 101 –105.

( 0) 0)

|

| [9] |

STIERAND K, RAREY M. Research the possibility of transforming the ferronickel slag in the product with the economic and environmental importance[J]. Environmental Application & Science, 2010, 1 (9) : 540 –545.

( 0) 0)

|

| [10] |

WANG Z J, NI W, JIA Y, et al. Crystallization behavior of glass ceramics prepared from the mixture of nickel slag,blast furnace slag and quartz sand[J]. Journal of Non-Crystalline Solids, 2010, 356 (31/32) : 1554 –1558.

( 0) 0)

|

| [11] |

YANG T, YAO X, ZHANG Z H. Geopolymer prepared with high-magnesium nickel slag: characterization of properties and microstructure[J]. Construction and Building Materials, 2014, 59 (6) : 188 –194.

( 0) 0)

|

| [12] |

杨南如. 机械力化学过程及效应(Ⅰ)-机械力化学效应[J]. 建筑材料学报, 2000, 3 (1) : 19 –26.

YANG Nanru. Processes and effects of mechanochemistry (I): chemical effects of mechanochemistry[J]. Journal of Building Materials, 2000, 3 (1) : 19 –26.

( 0) 0)

|

| [13] |

杨南如. 机械力化学过程及效应(Ⅱ)-机械力化学过程及应用[J]. 建筑材料学报, 2000, 3 (2) : 93 –97.

YANG Nanru. Processes and effects of mechanochemistry (II): processes and application of mechanochemistry[J]. Journal of Building Materials, 2000, 3 (2) : 93 –97.

( 0) 0)

|

| [14] |

FUMIO S. Mechanochemistry and processing of inorganic materials[J]. Shigen-to-Sozai(In Japanese), 1995, 111 (8) : 515 –522.

DOI: 10.2473/shigentosozai.111.515 ( 0) 0)

|

| [15] |

何绪文, 石靖靖, 李静, 等. 镍渣的重金属浸出特性[J]. 环境工程学报, 2014, 4 (8) : 3385 –3389.

HE Xuwen, SHI Jingjing, LI Jing, et al. Leaching characteristics of heavy metals from nickel slag[J]. Chinese Journal of Environmental Engineering, 2014, 4 (8) : 3385 –3389.

( 0) 0)

|

| [16] |

王斌远, 陈忠林, 李金春子, 等. 铬渣中铬的赋存形态表征和酸浸出特性[J]. 哈尔滨工业大学学报, 2015 (8) : 17 –20.

WANG Binyuan, CHEN Zhonglin, LI Jinchunzi, et al. Characterization of chromium-bearing mineral species in the chromite ore processing residue and leaching characteristics[J]. Journal of Harbin Institute of Technology, 2015 (8) : 17 –20.

( 0) 0)

|

2016, Vol. 24

2016, Vol. 24