2. 大连海事大学 船舶与海洋工程学院,辽宁 大连 116026

2. Naval Architecture and Ocean Engineering college, Dalian Maritime University, Dalian 116026, China

作为一种孔格形状为六边形的薄壁结构复合材料,碳纤维蜂窝复合材料具有高比强度,高比刚度,并且在耐热性、绝缘性和耐腐蚀性等方面表现优异[1-3],常用于航空航天领域[4-6]。碳纤维的引入使得蜂窝复合材料的力学性能明显提高[7],但由于碳纤维属于脆性材料,加工碳纤维蜂窝复合材料时表面容易出现毛刺、撕裂、孔壁破损以及孔壁开胶等加工损伤[8-9],严重影响工件的表面质量,也成为阻碍该材料推广的难点之一。因此,以提高碳纤维蜂窝复合材料的表面质量为目标,探索一种先进的加工技术,对推进其精密加工技术的进一步发展具有积极意义。

近年来,众多学者对蜂窝复合材料的加工技术进行了大量研究。王路平等[10]通过铣削实验探究了铣削深度和固持高度对加工过程中蜂窝壁变形的影响规律。实验结果表明:铣削力与铣削深度基本呈线性变化关系;而固持高度的不同则会改变蜂窝芯的悬臂长度,进而影响蜂窝芯的刚性。冯柏仁等[11]通过圆片刀切削铝蜂窝的实验总结了压溃、撕裂、扭曲和等距毛刺等典型的加工损伤类型,其中压溃和撕裂损伤受进给速度的影响较大,而扭曲和等距毛刺则随着刀具转速的提高而逐渐消失。Kang等[12]通过单因素实验探究了超声切削蜂窝复合材料时各切削参数对切削力的影响,结果表明,对切削力的影响按照降序排列依次是振幅、倾斜角、切削深度和进给速率。Zarrouk等[13]探究了切削深度和刀具倾斜角度对切削力的影响,结果表明:当切削深度从2 mm增加到12 mm时,切削力大约增加3倍;而刀具倾斜角度从5°增加到15°时,切削力约增加了2倍。综上所述,切削参数的选择对于减少蜂窝复合材料切削过程中产生的毛刺以及撕裂损伤具有重大意义[14]。目前,对加工质量更高的需求促进了高速切削技术的发展,不断涌现的新型蜂窝材料也对加工工艺提出了更高的要求[15]。由于蜂窝芯属于各向异性材料,不同进给方向下的材料力学性能相差较大,不同切削宽度下单位时间所去除的蜂窝壁面积也不同,碳纤维蜂窝复合材料加工过程中的切削宽度及切削方向等切削参数仍有待进一步研究[16-17]。

本文将采用碳纤维蜂窝复合材料切削实验,探究碳纤维蜂窝复合材料在高速切削条件下切削宽度和切削方向对切削力以及蜂窝节点损伤的影响规律。通过对不同切削宽度和切削方向下的切削力、节点损伤进行分析,得到切削宽度和切削方向对碳纤维蜂窝复合材料加工损伤的影响规律,以期为该材料加工工艺优化、提高加工效率以及降低加工成本提供一定的参考。

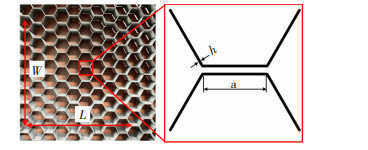

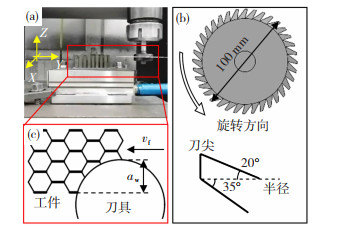

1 实验实验所选用的材料为碳纤维蜂窝复合材料,其宏观结构如图 1所示。蜂窝孔格形状为正六边形,L向为双层孔壁方向,W向为垂直于双层孔壁方向,蜂窝壁边长a=8 mm,单层壁厚h=0.15 mm,工件尺寸为80 mm×35 mm×30 mm。高速切削实验系统如图 2(a)所示,在DG-100型复合材料数控钻铣磨综合实验台上安装圆盘刀具,其最高转速可达12 000 r/min。将试件固定在Kistler 9257B三向测力仪上,使刀具的进给方向与机床的Y方向平行。所用刀具为36齿平底硬质合金圆盘刀,刀具尺寸为100 mm×1 mm,如图 2(b)所示。采用6 000 r/min的主轴转速,以每次走刀的切削宽度和切削方向为影响因素进行实验,其中切削宽度为刀具在其径向实际参与切削的刀具宽度,如图 2(c)。实验参数如表 1所示。

|

图 1 碳纤维蜂窝复合材料宏观结构 Fig.1 Macrostructure of carbon fiber honeycomb composites |

|

图 2 高速切削实验系统 Fig.2 The system of high speed cutting test |

| 表 1 实验参数 Table 1 The parameters of the experiment |

通过三向测力仪采集整个切削过程中的切削力,图 3所示为n=6 000 r/min,f=100 mm/min,沿L向进给,aw=15 mm时,Fy的信号图, 其中, t为时间。由图 3可知,在加工过程中切削力Fy既呈现出小周期性(T0),也表现出大周期性(T)现象,其值在6.75 N上下波动。一方面,在加工过程中刀具每旋转一周就对蜂窝壁产生一次撞击,从而引起切削力产生与刀具自转周期相同的小周期现象;另一方面,由于蜂窝材料为弱刚性材料,蜂窝壁极易在刀具的挤压下出现一定程度的弯曲变形。而薄壁多孔的结构使得不同时间内的蜂窝壁切削面积不同,进而引起切削力大周期性变化的现象[18]。

|

图 3 切削力信号图 Fig.3 The diagram of cutting force signal |

在切削过程中,纤维在平面切削力Fx和Fy的剪切作用下被剪断,而刀具在轴向方向上没有相对运动,且碳纤维蜂窝复合材料在轴向上的刚度较强,因此,本研究仅分析切削过程中的平面切削力。图 4是在n=6 000 r/min,f=100 mm/min时,切削力随切削宽度aw的变化规律。其中Fx、Fy为工件进入稳定切削状态后10 s内切削力峰值的平均值,Fxy为xy平面切削力,即

|

图 4 切削力随切削宽度变化规律 Fig.4 The variation of cutting force with cutting width |

如图 4所示,随着切削宽度aw的增加,刀具与工件的接触面积也随之增加,所以在其他切削参数保持不变的情况下,切削力(F)也会随之增大。此外,同等切削参数下沿L方向进给的切削力普遍大于沿W方向进给的切削力。当切削宽度aw由5 mm增至10 mm时,刀具沿L方向进给的切削力Fx由1.38 N变为2.39 N,增长了1.73倍;切削力Fy由1.57 N变为5.40 N,增长了3.44倍;而刀具沿W方向进给的切削力Fx由0.70 N变为1.04 N,增长了1.49倍;切削力Fy由0.95 N变为1.24 N,增长了1.31倍。由图 4可以观察到,不同切削参数下切削力Fx与Fy的增长速度完全不同,究其原因,主要是碳纤维蜂窝复合材料在沿平行于双层孔壁方向(L)上的刚度远大于沿垂直于双层孔壁方向(W)。当蜂窝壁与刀具接触时,刚度较大的L向断裂所需要的切削力也就大于W向断裂所需要的切削力。综上所述,切削宽度和切削方向对切削力有显著的影响,切削力随着切削宽度的增大呈现增大的趋势,且沿L方向进给的切削力普遍大于沿W方向进给的切削力。

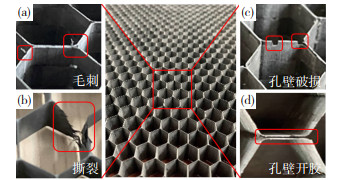

2.2 切削宽度和切削方向对节点损伤的影响由于碳纤维蜂窝复合材料的轴向刚度较高,而L-W平面内的刚度较低,因此在切削加工中容易产生明显的加工损伤,如毛刺、撕裂、孔壁破损以及孔壁开胶等[19-20],如图 5所示。

|

图 5 碳纤维蜂窝复合材料损伤 Fig.5 Damage of carbon fiber honeycomb composites |

如图 5(a)所示,刀具与蜂窝壁复杂的相互作用会减少树脂基体对碳纤维束的束缚,进而形成毛刺[21]。蜂窝壁在刀具的破坏下产生撕裂[22],主要发生在单层蜂窝壁上,如图 5(b)所示。碳纤维蜂窝壁切削加工后在垂直于已加工表面发生孔壁破损[23],具体表现为蜂窝壁产生崩坏缺口,如图 5(c)所示。碳纤维蜂窝壁加工过程中,由于导致其垂直方向的应力超过蜂窝壁之间的结合强度也会出现孔壁开胶现象[24],如图 5(d)所示。

图 6为不同切削宽度下刀具沿L和W两个方向进给时蜂窝节点的表面放大图。从图 6可以观测到,随着切削宽度的增大,蜂窝壁节点沿L向的损伤类型发生变化、沿W向的损伤数量增加。当切削宽度由5 mm增大至10 mm时,沿L向切削的蜂窝节点开始出现孔壁破损,当切削宽度增大到15 mm时,蜂窝壁之间出现孔壁开胶现象。对比分析两种切削方向下的蜂窝节点表面发现,当切削方向由L向转为W向时,蜂窝壁节点处的撕裂、毛刺等损伤总体数量明显增多。究其原因,主要是蜂窝壁在W向缺少支撑,刚度较低,因此在加工中产生的变形量较大,而沿L向蜂窝壁的变形量较小[11]。

|

图 6 加工节点损伤 Fig.6 The damage of honeycomb nodes |

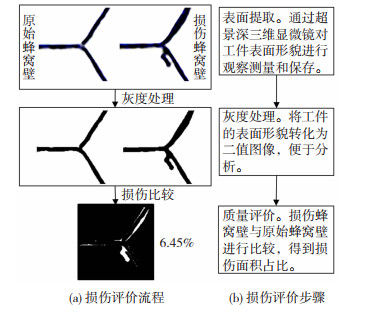

在对上述蜂窝壁节点损伤分布规律分析的基础上,提出了一种评价碳纤维蜂窝复合材料加工表面质量的方法。通常采用表面粗糙度来评价复合材料的表面质量,但由于蜂窝结构的薄壁特征以及大量的表面毛刺,表面粗糙度并不能真实有效地评价其表面质量[25]。

如图 7所示,本文采用损伤面积占比,即以蜂窝壁表面的损伤面积与原始的蜂窝壁面积的比值来评价碳纤维蜂窝复合材料加工表面质量,其关键技术步骤如下。

|

图 7 评价方法 Fig.7 The method of appraisal: (a) progress of damage evolution; (b) stage of damage evolution |

ⅰ) 加工表面形貌提取。提取已加工碳纤维蜂窝壁的表面形貌,利用VHX-600E型超景深三维显微镜对加工表面进行表面微观形貌的观察、测量和保存。

ⅱ) 表面形貌灰度处理。首先通过Matlab读取ⅰ)中保存的蜂窝壁表面形貌;然后设置阈值,分别用0(黑色)和1(白色)替换笛卡尔直角坐标系(xi, yi)中的像素点;最后将读取到的表面形貌转换为二值图像,实现加工表面形貌的数字化。

ⅲ) 表面质量评价。将损伤蜂窝壁表面形貌与原始蜂窝壁表面形貌进行比较,得到表面形貌的损伤面积占比。

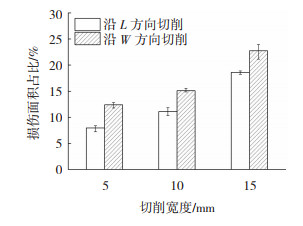

为了更加直观准确地描述切削宽度和切削方向对蜂窝节点损伤的影响规律,采用上述的蜂窝复合材料表面质量评价方法来评价蜂窝壁节点处的加工质量。图 8为不同切削宽度和切削方向下蜂窝节点处的损伤面积占比的变化趋势。从图 8可以观察到,损伤面积占比随着切削宽度的增加而增大,且沿W向进给时的损伤面积占比大于沿L向进给。其中,当切削宽度由5 mm增至15 mm时,沿L向进给的损伤相较于沿W向进给减少了36%、23.3%和18.3%。究其原因,主要是当切削宽度较小时,单位时间内刀具与工件的接触面积较小,刀具能够较为轻松地切断纤维束。随着切削宽度的逐渐增加,单位时间内的刀具与工件的接触面积也随之增大,在其他切削参数一致时,较易产生未切断纤维,形成毛刺。同时,刀具与切削表面的摩擦作用也随之加剧,毛刺随着刀具一起运动产生撕裂的几率更大。此外,随着切削宽度的增加,加工过程中工件的稳定性变差、振动加剧、精度降低,尤其是蜂窝结构更容易在加工表面产生损伤。此外,当切削方向由L向变为W向时,蜂窝壁沿切削方向上的刚度降低,蜂窝壁断裂前的变形增大,节点损伤面积占比明显增大。

|

图 8 表面损伤面积占比 Fig.8 The proportion of surface damage area |

本文针对碳纤维蜂窝复合材料进行了不同切削宽度和切削方向下的高速切削实验,对其高速切削后的切削力、蜂窝壁节点损伤以及损伤评价方法进行了研究。

1) 在碳纤维蜂窝复合材料加工过程中,切削力随着切削宽度的增大呈现出增大的趋势。

2) 碳纤维蜂窝复合材料的节点表面主要存在毛刺、撕裂、孔壁破损以及孔壁开胶等加工损伤。在进给量f=100 mm/min,主轴转速n=6 000 r/min的切削参数下,切削宽度较小时,蜂窝节点表面无明显缺陷;随着切削宽度的增大,撕裂、毛刺、孔壁破损以及孔壁开胶的现象增加。

3) 改变切削方向可以改善切削力和表面质量。由于蜂窝壁在沿L向上的刚度远大于W向,所以沿L方向进给的切削力普遍大于沿W方向进给的切削力;在切削宽度为5、10以及15 mm时,沿L向切削的损伤相较于沿W向分别减少了22.5%、13.4%和8.7%。

| [1] |

马成, 刘方军. 蜂窝材料加工工艺研究进展[J]. 航空制造技术, 2016(3): 48-54. MA Cheng, LIU Fangjun. Research progress in processing technology of honeycomb materials[J]. Aeronautical Manufacturing Technology, 2016(3): 48-54. DOI:10.16080/j.issn1671-833x.2016.03.048 |

| [2] |

王燕, 程文礼, 王绍凯. 复合材料蜂窝夹层结构在民用飞机上的应用综述[J]. 纤维复合材料, 2021, 38(2): 73-77. WANG Yan, CHENG Wenli, WANG Shaokai. Review of the application of composite honeycomb sandwich structure on civil aircraft[J]. Fiber Composites, 2021, 38(2): 73-77. DOI:10.3969/j.issn.1003-6423.2021.02.013 |

| [3] |

QIN Yan, KANG Renke, DONG Zhigang, et al. Burr removal from measurement data of honeycomb core surface based on dimensionality reduction and regression analysis[J]. Measurement Science and Technology, 2018, 29(11): 115010. DOI:10.1088/1361-6501/aae1c4 |

| [4] |

郝巍, 马科峰, 罗玉清, 等. 芳纶纸蜂窝及其夹层结构的研究进展[J]. 材料开发与应用, 2011, 26(6): 81-85. HAN Wei, MA Kefeng, LUO Yuqing, et al. Research progress of aramid paper Honeycomb and sandwich structure[J]. Development and Application of Materials, 2011, 26(6): 81-85. DOI:10.3969/j.issn.1003-1545.2011.06.018 |

| [5] |

AHMAD S, ZHANG Jianfu, FENG Pingfa, et al. Research on design and fe simulations of novel ultrasonic circular saw blade (UCSB) cutting tools for rotary ultrasonic machining of nomex honeycomb composites[C]// 2019 16th International Bhurban Conference on Applied Sciences and Technology (IBCAST), 2019: 113-119.

|

| [6] |

杨庆峰, 孙金立, 胡丑, 等. 飞机铝蜂窝复合材料的典型缺陷检测[J]. 无损检测, 2019, 41(12): 45-48. YANG Qingfen, SUN Jinli, HU Chou, et al. Typical defect detection of aircraft aluminum honeycomb composites[J]. Nondestructive Testing, 2019, 41(12): 45-48. DOI:10.11973/wsjc201912010 |

| [7] |

吴莎, 刘建超, 廖英强. 碳纤维复合材料层合板压缩性能的相关影响因素[J]. 材料科学与工艺, 2017, 25(3): 63-68. WU Sha, LIU Jianchao, LIAO Yingqiang. The influencing factors of compressive strength in carbon fiber reinforced composite laminates[J]. Materials Science and Technology, 2017, 25(3): 63-68. DOI:10.11951/j.issn.1005-0299.20160297 |

| [8] |

张天星, 段春争, 常宾宾, 等. 铝蜂窝芯加工缺陷对蜂窝平压性能的影响[J]. 组合机床与自动化加工技术, 2022(2): 133-136, 141. ZHANG Tianxing, DUAN Chunzheng, CHANG Binbin, et al. The influence of machining defects of aluminum honeycomb core on honeycomb flat pressing performance[J]. Modular Machine Tool and Automatic Manufacturing Technique, 2022(2): 133-136, 141. DOI:10.13462/j.cnki.mmtamt.2022.02.031 |

| [9] |

JAAFAR M, ATLATI S, MAKICH H, et al. A 3D FE modeling of machining process of Nomex® honeycomb core: influence of the cell structure behaviour and specific tool geometry[J]. Procedia CIRP, 2017, 58: 505-510. DOI:10.1016/j.procir.2017.03.255 |

| [10] |

王路平, 段春争, 李超, 等. 高速铣削铝蜂窝芯壁变形研究[J]. 工具技术, 2021, 55(9): 42-46. WANG Luping, DUAN Chunzheng, LI Chao, et al. Research on deformation of honeycomb wall in high speed milling of aluminum honeycomb core[J]. Tool Engineering, 2021, 55(9): 42-46. DOI:10.3969/j.issn.1000-7008.2021.09.007 |

| [11] |

冯柏仁. 圆片刀超声切削铝蜂窝形貌研究[D]. 大连: 大连理工大学, 2019. FENG Boren. Study on the morphology of aluminum honeycomb by ultrasonic cutting with disc cutter[D]. Dalian: Dalian University of Technology, 2019. |

| [12] |

KANG Di, ZOU Ping, WU Hao, et al. Study on ultrasonic vibration-assisted cutting of nomex honeycomb cores[J]. International Journal of Advanced Manufacturing Technology, 2019, 104: 979-992. DOI:10.1007/s00170-019-03883-z |

| [13] |

ZARROUK T, NOUARI M, SALHI J E, et al. Optimization of the milling process for aluminum honeycomb structures[J]. International Journal of Advanced Manufacturing Technology, 2022, 119: 4733-4744. DOI:10.1007/s00170-021-08495-0 |

| [14] |

牛景露, 朱祥龙, 康仁科, 等. 圆片刀超声切削蜂窝芯材料试验研究[J]. 金刚石与磨料磨具工程, 2017, 37(3): 62-68. NIU Jinglu, ZHU Xianglong, KANG Renke, et al. Experimental research on ultrasonic cutting honeycomb cores by disc cutter[J]. Diamond and Abrasives Engineering, 2017, 37(3): 62-68. DOI:10.13394/j.cnki.jgszz.2017.3.0012 |

| [15] |

杨一群, 李和汀, 孙亚东, 等. 粉末增塑挤压制备Al2O3/430L复合型蜂窝材料的组织与性能[J]. 材料科学与工艺, 2017, 25(3): 19-25. YANG Yiqun, LI Heting, SUN Yadong, et al. Structure and properties of Al2O3/430L composite honeycombs fabricateed by plasticizing powder extrusion[J]. Materials Science and Technology, 2017, 25(3): 19-25. DOI:10.11951/j.issn.1005-0299.20160389 |

| [16] |

WANG Bing, LIU Zhanqiang, CAI Yukui, et al. Advancements in material removal mechanism and surface integrity of high speed metal cutting: a review[J]. International Journal of Machine Tools and Manufacture, 2021, 166. DOI:10.1016/j.ijmachtools.2021.103744 |

| [17] |

XU Qihao, XIAO Shenglei, GAO Hang, et al. The propagation of fibre-matrix interface debonding during CFRP edge milling process with the multi-teeth tool: a model analysis[J]. Composites Part A-Applied Science and Manufacturing, 2022, 160: 107050. DOI:10.1016/j.compositesa.2022.107050 |

| [18] |

庞迎春. 微切削尺寸效应及微细铣削力建模技术研究[D]. 南京: 南京理工大学, 2016. PANG Yingchun. Research on the size effect of micro-cutting and the modeling technology of force prediction in micro-milling[D]. Nanjing: Nanjing University of Science and Technology, 2016. |

| [19] |

JIANG Jiaming, LIU Zhanqiang. Formation mechanism of tearing defects in machining Nomex honeycomb core[J]. International Journal of Advanced Manufacturing Technology, 2021, 112(11-12): 3167-3176. DOI:10.1007/s00170-021-06603-8 |

| [20] |

XU Qihao, BAO Yongjie, WANG Yiqi, et al. Investigation on damage reduction method by varying cutting angles in the cutting process of rectangular Nomex honeycomb core[J]. Journal of Manufacturing Processes, 2021, 68: 1803-1813. DOI:10.1016/j.jmapro.2021.07.006 |

| [21] |

张天星. 铝蜂窝芯铣削缺陷及其对夹层结构力学性能影响[D]. 大连: 大连理工大学, 2021. ZHANG Tianxing. Milling defects of aluminum honeycomb core and its influence on the mechanical properties of sandwich structure[D]. Dalian: Dalian University of Technology, 2021. |

| [22] |

姜佳明. Nomex蜂窝切削加工表面撕裂产生与抑制[D]. 济南: 山东大学, 2021. JIANG Jiaming. Formation mechanism and suppression of tearing defect on machined surface of Nomex honeycomb[D]. Jinan: Shandong University, 2021. |

| [23] |

卢子兴, 黄纪翔. 两种典型缺陷对六边形蜂窝压缩性能的影响[J]. 宇航材料工艺, 2017, 47(6): 73-78. LU Zixing, HUANG Jixiang. Effects of two classical defects on compressive mechanical properties of hexagonal honeycombs[J]. Aerospace Materials and Technology, 2017, 47(6): 73-78. DOI:10.12044/j.issn.1007-2330.2017.06.015 |

| [24] |

余芬, 程吉, 王轩, 等. 脱粘对平纹编织面板蜂窝夹芯结构侧压性能的影响[J]. 复合材料科学与工程, 2021(1): 5-12, 46. YU Fen, CHENG Ji, WANG Xuan, et al. The effect of debonding on edgewise compression properties of honeycomb sandwich structure eith plain woven faceplate[J]. Composites Science and Engineering, 2021(1): 5-12, 46. DOI:10.3969/j.issn.1003-0999.2021.01.001 |

| [25] |

JAAFAR M, MAKICH H, NOUARI M. A new criterion to evaluate the machined surface quality of the Nomex honeycomb materials[J]. Journal of Manufacturing Processes, 2021, 69: 567-582. DOI:10.1016/j.jmapro.2021.07.062 |

2023, Vol. 31

2023, Vol. 31