2.内蒙古蒙西工程设计有限公司, 010000 呼和浩特

2.Inner Mongolia Mengxi Engineering Design Co., Ltd., 010000 Hohhot, China

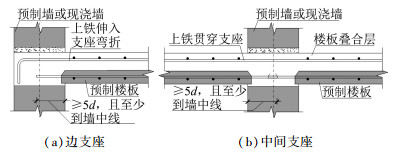

装配式楼盖在装配式混凝土结构及现浇混凝土结构中均有较多应用,装配式楼盖可分为叠合楼盖和全装配楼盖.《装配式混凝土结构技术规程》[1]规定装配式混凝土结构宜采用叠合楼盖,并且规定了叠合楼盖的设计方法,给出了双向叠合板板端与支承梁或剪力墙的连接构造[1, 2](图 1).

无后浇面层的全装配楼盖预制板的厚度、平面外刚度都比叠合楼盖预制板的大,运输、安装中不易开裂,现场湿作业少.文献[3, 4]对采用无后浇面层预制板楼盖的钢框架-钢板剪力墙结构进行了振动台试验和拟动力试验,板端伸出U形钢筋锚固于钢梁上方的后浇混凝土内,同时设置蛇形弯起抗剪钢筋.试验结果表明,8度罕遇地震作用下,预制板楼盖可保证钢框架和钢板剪力墙协同工作,认为在高烈度地区可采用无后浇面层的全装配楼盖代替现浇楼盖.

装配式剪力墙结构采用全装配楼盖时,为使全装配楼盖能与现浇楼盖一样承受竖向重力荷载、传递水平力,预制楼板与预制剪力墙之间应采用整体式拼缝连接,即预制混凝土构件之间预留一定宽度的现场浇筑混凝土的后浇段,预制构件受力钢筋在后浇段内连接、锚固.受力钢筋在后浇段内连接可采用焊接、搭接、机械连接等多种方式,受力钢筋在后浇段内锚固应符合现浇混凝土结构的要求.

钢筋套筒挤压连接是钢筋机械连接方法之一[5],成本低,接头质量容易检查.现浇混凝土结构中,套筒挤压连接适用于直径不小于16 mm的钢筋连接.为将其用于预制楼板小直径钢筋的连接,研发了适用于直径8~16 mm的钢筋套筒挤压搭接连接技术,即被连接的2根钢筋在套筒内搭接且钢筋端头伸出套筒不少于5 mm,通过挤压套筒实现钢筋连接.为研究预制楼板与预制剪力墙之间设置后浇段、受拉钢筋在后浇段内套筒挤压搭接连接或锚固、受压钢筋在后浇段内锚固的预制楼板在竖向荷载作用下的受力性能,本文作者完成了1个预制楼板-预制剪力墙边节点试件、2个预制楼板-预制剪力墙中节点试件的静力试验.

1 试验概况 1.1 试件设计及制作

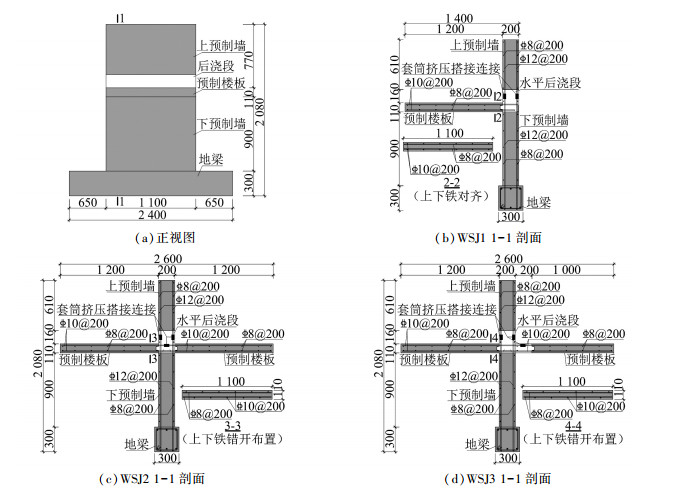

按照“强墙肢弱楼板”的原则,设计了3个预制楼板-预制剪力墙节点试件,编号分别为WSJ1、WSJ2和WSJ3.其中,试件WSJ1剪力墙单侧有楼板,模拟实际工程中楼板与边墙连接,为边节点试件;试件WSJ2和WSJ3剪力墙两侧均有楼板,模拟实际工程中楼板与中间墙连接,为中节点试件.试件几何尺寸及构造见图 2.试件均由地梁、下预制墙、上预制墙、预制楼板和后浇段组成.地梁用于将试件固定在试验台座上.预制墙厚200 mm,双层双向配筋,竖向钢筋为12@200,水平钢筋为  8@200.预制楼板厚110 mm,双层双向配筋,与墙垂直的受力配筋为

8@200.预制楼板厚110 mm,双层双向配筋,与墙垂直的受力配筋为 10@200,与墙平行的非受力配筋为

10@200,与墙平行的非受力配筋为 8@200.预制墙、预制楼板的配筋均满足《混凝土结构设计规范》[6](简称《混规》)最小配筋的要求.

8@200.预制墙、预制楼板的配筋均满足《混凝土结构设计规范》[6](简称《混规》)最小配筋的要求.

|

图2 试件几何尺寸及构造(mm) |

3个试件的主要变化参数为:连接预制楼板与预制剪力墙的水平后浇段位置,预制楼板受拉钢筋在水平后浇段内的连接方法.3个试件水平后浇段位置分别示于图 2(b)、(c)、(d).试件WSJ1和WSJ2的水平后浇段位于上、下预制墙之间,与上、下预制墙的水平后浇段合一,后浇段宽200 mm,与剪力墙的厚度相同,高270 mm.试件WSJ3的水平后浇段位于剪力墙外的一侧楼板端,宽200 mm,高110 mm,与上、下预制墙的水平后浇段组成L形后浇段.试件WSJ1预制楼板顶面受拉钢筋伸入剪力墙180 mm(>0.4lab,lab为受拉钢筋基本锚固长度)后,向下弯折90°至楼板底,与现浇结构楼板边支座的受拉钢筋锚固方法相同.试件WSJ2两侧预制楼板顶面受拉钢筋在水平后浇段内套筒挤压搭接连接.试件WSJ3一侧预制楼板顶面受拉钢筋伸过上、下预制墙的水平后浇段,与另一侧预制楼板顶面受拉钢筋在楼板端的水平后浇段内套筒挤压搭接连接.3个试件的预制楼板底面受压钢筋均伸过预制墙中心线,锚固于上、下预制墙的水平后浇段内,与现浇结构受压钢筋在支座内的锚固方法相同.为了方便预制楼板顶面受拉钢筋套筒挤压搭接连接施工,试件WSJ2和WSJ3预制楼板顶面受拉钢筋与底面受压钢筋错开布置.3个试件上、下预制墙的竖向钢筋逐根套筒挤压搭接连接.

试件WSJ2和WSJ3的制作过程:分别制作下预制墙和地梁、上预制墙、预制楼板,受力钢筋伸出预制墙和预制楼板端面,预制墙与水平后浇段的结合面凿毛为粗糙面,预制楼板与水平后浇段的结合面设置键槽;混凝土强度达到设计强度后,安装就位下预制墙和预制楼板,预制楼板顶面受拉钢筋套筒挤压搭接连接;安装上预制墙,上、下预制墙竖向钢筋套筒挤压搭接连接;水平后浇段支模、浇筑混凝土.试件WSJ1制作过程与试件WSJ2、WSJ3类似,仅没有预制楼板受拉钢筋套筒挤压连接工序.图 3为试件的制作照片.

|

图3 试件WSJ1、WSJ3制作照片 |

楼板10受力纵筋实测屈服强度fy = 439 MPa,极限强度fu = 677 MPa;屈服应变εy = fy/Es = 2.195×10-3,钢筋弹性模量Es = 2.0×105 N/mm2.

3个试件的预制墙、预制楼板同批次浇筑混凝土,水平后浇段同批次浇筑混凝土.每次浇筑混凝土时,浇筑一组150 mm×150 mm×150 mm立方体试块,试验当天实测混凝土立方体抗压强度平均值(即实测值)fcu,m,结果列于表 1.

| 表1 试件混凝土立方体抗压强度平均值fcu,mMPa |

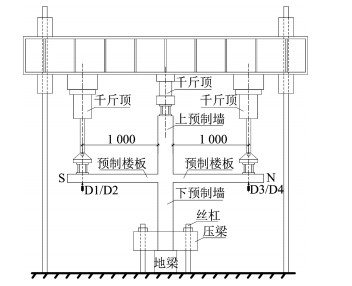

试件WSJ2、WSJ3的试验加载装置见图 4,S为南侧,N为北侧,试件WSJ3楼板的水平后浇段位于N侧.用1个千斤顶通过分配梁在预制剪力墙顶部施加固定轴压力400 kN,墙体设计轴压比约为0.13.用1个(试件WSJ1)或2个(试件WSJ2、WSJ3)千斤顶在预制楼板悬臂端施加向下的竖向荷载,加载位置距楼板与剪力墙交界面1 000 mm,模拟实际工程中楼板在竖向荷载作用下的受力状态.试件WSJ1只有一侧有楼板,在楼板悬臂端施加竖向荷载将导致墙体承受平面外倾覆弯矩,所以,在试件WSJ1预制墙的顶部设置水平拉杆,约束预制墙的面外位移.

|

图4 试验加载装置及位移测点布置 |

试验时先施加预制墙上的轴压力,稳定后逐级施加楼板悬臂端竖向荷载(以下简称“竖向荷载”).楼板固端(与墙连接端)板顶受拉钢筋屈服前采用荷载控制加载,屈服后采用楼板悬臂端加载点的竖向位移(以下简称“竖向位移”或“挠度”)控制加载.试验采用分级单调加载,直至竖向荷载达到峰值后下降或千斤顶达到最大行程试验结束.荷载控制阶段,每级荷载递增5 kN;位移控制阶段,每级位移递增3 mm;加载前期,在两级荷载或位移之间,变形稳定后施加下一级竖向荷载或竖向位移.3个试件采用相同的加载制度.

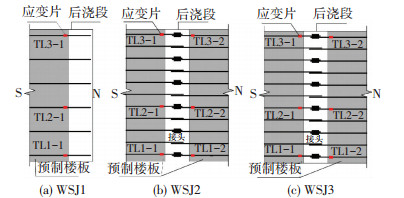

试验量测了施加的竖向荷载、楼板悬臂端加载点的竖向位移、楼板钢筋应变.采用力传感器量测施加的竖向荷载,力传感器安装在千斤顶与试件之间.采用位移计量测试件位移,位移测点布置见图 4,D1和D2在S端,D3和D4在N端,分别位于预制板的两侧,量测楼板悬臂端竖向位移,同时监测楼板悬臂端的竖向位移是否一致,用以判断楼板是否发生扭转.结果表明,试验过程中楼板未发生明显扭转.采用电阻应变片量测楼板固端受拉钢筋的应变,应变片距楼板固端约20 mm,3个试件的应变测点布置见图 5.

|

图5 楼板钢筋应变测点布置(俯视图) |

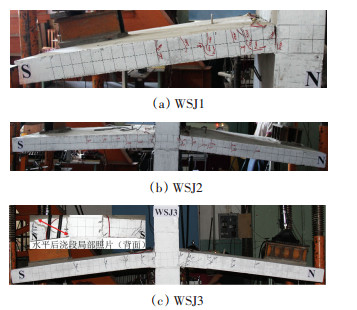

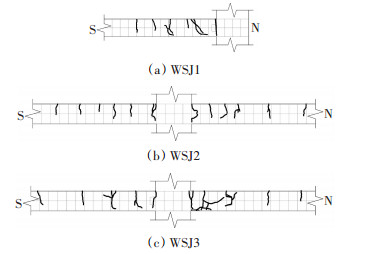

试件的裂缝均出现在楼板上,板-墙连接区域及剪力墙未见裂缝.竖向荷载约为5~6 kN时,3个试件的预制楼板与水平后浇段结合面开裂,试件WSJ3的N侧楼板距固端80 mm处同时开裂.随着竖向荷载增大,楼板开裂区域由固端向悬臂端扩展,并从楼板顶面向底面发展,裂缝宽度也随之增加.试件WSJ1竖向位移Δ=45 mm(θ= 1/22,θ=Δ/L为楼板转角,楼板悬臂长L = 1 000 mm,下同)时,裂缝最大宽度为1.5 mm,裂缝基本出齐,裂缝间距约为120 mm;竖向位移Δ=70 mm(θ= 1/14)时,预制楼板与水平后浇段结合面裂缝宽度约为5 mm.试件WSJ2两侧楼板竖向位移Δ= 58 mm(θ=1/17)时,楼板裂缝基本出齐,裂缝间距约为100 mm,预制楼板与水平后浇段结合面裂缝宽度约为1.5 mm.试件WSJ3两侧楼板在相同竖向荷载作用下的挠度不完全相同,当S、N侧竖向位移Δ分别为45 mm(θ=1/22)、37 mm(θ=1/27)时,楼板裂缝基本出齐,裂缝间距约为150 mm,裂缝最大宽度约为1.5 mm.试验结束时,试件WSJ3的N侧楼板水平后浇段根部底面混凝土压坏,其余试件楼板混凝土未见压坏.

3个试件均在竖向荷载达到峰值且下降后,试验结束.试件的破坏形态基本相同,为楼板受弯破坏,见图 6.图 7所示为试验结束时楼板侧面裂缝分布图.可以看出,试件WSJ1的预制楼板、试件WSJ3的S侧预制楼板与水平后浇段结合面的裂缝竖直向下发展,没有发生沿板端键槽发展的现象;试件WSJ2的S、N两侧预制楼板、试件WSJ3的N侧预制楼板与水平后浇段结合面裂缝均沿板端键槽开展.

|

图6 试验结束后试件照片 |

|

图7 试验结束后楼板侧面裂缝分布 |

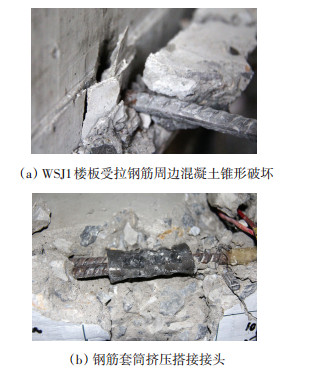

图 8(a)为试件WSJ1试验结束后预制楼板与水平后浇段结合面受拉钢筋周边混凝土破坏的照片,可以看出,在混凝土基材上形成了以受拉钢筋为中心的倒锥形破坏面,破坏发生在钢筋受拉屈服后,说明受拉钢筋未发生锚固失效.图 8(b)为试件WSJ3试验结束后套筒挤压搭接接头照片,套筒没有开裂,被连接的钢筋没有发生滑移.

|

图8 试件局部破坏及钢筋接头照片 |

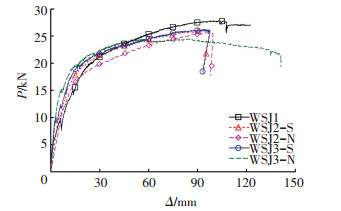

3个试件的竖向荷载-挠度(P-Δ)曲线见图 9,P为施加在楼板悬臂端的竖向荷载,Δ为位移计D1与D2、D3与D4分别量测的S端、N端楼板悬臂端加载点的竖向位移平均值.可以看出,试件的P-Δ曲线可分为两个阶段,楼板受拉钢筋屈服前,竖向荷载随挠度增加迅速增加;受拉钢筋屈服后,挠度随竖向荷载增加而迅速增加.由于中节点试件S、N侧的竖向千斤顶采用油路串联方式加载,当一侧楼板达到其受弯承载力后竖向荷载下降时,另一侧的竖向荷载也会随动下降,导致中节点试件南北加载点的竖向位移会相差较大.试件WSJ3的S、N侧峰值竖向荷载略有差异,但N侧楼板水平后浇段受压区混凝土压坏严重,后期板端挠度发展较快.

|

图9 竖向荷载-挠度曲线 |

表 2列出了试件不同状态时的竖向荷载P、对应的挠度Δ及楼板转角θ.表 2中,开裂荷载Pcr为出现第一条可见裂缝时的竖向荷载;屈服荷载Py为楼板固端顶面钢筋受拉屈服时的竖向荷载;峰值荷载Pp为加载过程中的最大竖向荷载;Pu为承载能力极限状态对应的竖向荷载.根据GB/T 50512—2012《混凝土结构试验方法标准》[7],对于混凝土悬臂受弯构件,承载能力极限状态是指弯曲挠度达到悬臂长度的1/25时的状态.表 2还列出了楼板固端开裂时的竖向荷载计算值Pcr,c、楼板固端受拉钢筋屈服时的竖向荷载计算值Py,c和楼板固端受弯承载力对应的竖向荷载计算值Pp,c.Pcr,c按文献[8]方法计算得到,Py,c、Pp,c分别为按《混规》现浇混凝土构件正截面受弯承载力公式计算得到的承载力对应的板端竖向荷载,计算Py,c时纵筋抗拉强度采用实测屈服强度,计算Pp,c时纵筋抗拉强度采用实测抗拉强度,混凝土抗压强度采用实测立方体抗压强度平均值换算得到的轴心抗压强度(0.76fcu,m),并考虑构件自重影响.

| 表2 试件不同状态的竖向荷载、挠度及转角 |

由图 9和表 2可知:

1)达承载能力极限状态(挠度为40 mm)前,试件WSJ1、WSJ2的S侧、WSJ3的S侧、WSJ3的N侧的P-Δ曲线基本一致,试件WSJ2的N侧P-Δ曲线在板端挠度大于20 mm后略低.

2)3个试件的Py、Pu和Pp分别接近,与其平均值的最大相对偏差分别为15.4%、6.2%和7.3%;3个试件的Δy和Δp分别接近,与其平均值的最大相对偏差分别为12.0%和6.8%.

3)3个试件的Pp与《混规》现浇构件受弯承载力公式计算值对应的竖向荷载Pp,c的比值均大于1.19,平均为1.29,说明可按《混规》公式计算采用整体式拼缝与预制墙连接的预制楼板的固端受弯承载力.

4)3个试件的Pp与Pu的比值平均为1.15,预制楼板固端受弯承载力有一定的安全储备.

5)3个试件的峰值转角θp约为1/10,预制楼板的变形能力强.

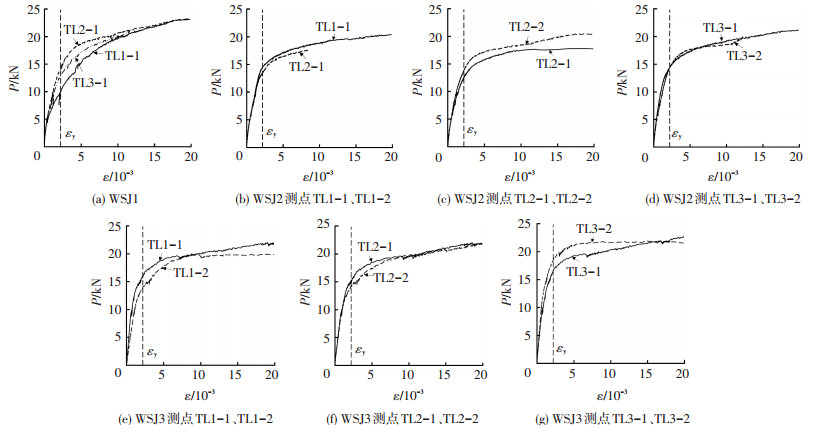

3.2 钢筋应变试件竖向荷载-楼板钢筋应变(P-ε)曲线见图 10.楼板受拉钢筋均屈服;钢筋应变未出现突然减小的现象,说明受拉钢筋未出现滑移,钢筋锚固与连接可靠.试件WSJ2、WSJ3套筒连接的两根钢筋应变随竖向荷载增大而增大的规律基本一致,套筒挤压搭接接头可有效传递钢筋拉力.

|

图10 竖向荷载-楼板钢筋应变曲线 |

楼板不同状态的割线刚度K可由竖向荷载与对应挠度的比值确定,试验结果示于表 3,表中括号内为相应状态的刚度与开裂刚度的比值.3个试件的峰值点、极限点割线刚度基本一致,试件WSJ3的N侧楼板屈服点刚度略大于其余试件.各试件楼板的割线刚度-挠度(K-Δ)曲线见图 11,随挠度增大,各楼板割线刚度退化规律基本相同.

| 表3 试件不同状态的割线刚度 |

|

图11 刚度-板端挠度曲线 |

通过3个预制楼板与预制剪力墙之间采用整体式拼缝连接的预制楼板-预制剪力墙节点试件在楼板悬臂端竖向荷载作用下的静力试验,得出如下结论:

1)3个试件都是楼板根部出现受弯裂缝、楼板受弯破坏,与设计预期的破坏形态一致.

2)套筒挤压搭接连接的预制楼板受拉钢筋未出现滑移,钢筋在后浇段内的连接、锚固可靠;套筒连接的两根钢筋应变随竖向荷载增大而增大的规律基本一致,套筒挤压搭接接头能有效传递钢筋拉力.

3)3个试件承载力极限状态前的竖向荷载-挠度曲线基本相同,预制楼板的刚度退化、变形能力、固端受弯承载力差别不大.

4)预制楼板固端受弯承载力试验值与规范计算值的比值平均为1.29,实测峰值竖向荷载与承载能力极限状态对应的竖向荷载的比值平均为1.15,预制楼板固端受弯承载力有一定的安全储备.

5)整体式拼缝可保证全装配楼盖的整体性.装配式剪力墙结构采用全装配楼盖时,可采用本文试件连接预制楼板与剪力墙的整体式拼缝,包括后浇段的位置及截面尺寸、预制楼板受力钢筋在后浇段的连接与锚固.

| [1] | 中华人民共和国住房和城乡建设部. 装配式混凝土结构技术规程:JGJ 1—2014[S]. 北京: 中国建筑工业出版社, 2014.( 2) 2) |

| [2] | 中国建筑标准设计研究院. 装配式混凝土结构连接节点构造:G310—1-2[S]. 北京: 中国计划出版社, 2015.( 2) 2) |

| [3] | 郑先超, 李青宁, 潘树宾, 等. 新型预制楼盖的装配整体式框架剪力墙结构振动台试验研究[J]. 地震工程与工程振动, 2013, 33(3): 140-147.( 1) 1) |

| [4] | 李进, 王建, 李青宁, 等. 钢框架-剪力墙装配式楼板结构拟动力试验[J]. 建筑结构, 2014, 44(13): 58-63.( 1) 1) |

| [5] | 中华人民共和国住房和城乡建设部. 钢筋机械连接技术规程:JGJ 107—2010[S]. 北京: 中国建筑工业出版社, 2010.( 1) 1) |

| [6] | 中华人民共和国住房和城乡建设部. 混凝土结构设计规范:GB 50010—2010[S]. 北京: 中国建筑工业出版社, 2010.( 1) 1) |

| [7] | 中华人民共和国住房和城乡建设部. 混凝土结构试验方法标准:GB/T 50152—2012[S]. 北京: 中国建筑工业出版社, 2012.( 1) 1) |

| [8] | 过镇海. 钢筋混凝土原理[M]. 北京: 清华大学出版社, 2013: 220.( 1) 1) |

2016, Vol. 48

2016, Vol. 48