2. 中石化中原石油工程设计有限公司,河南 濮阳 457001;

3. 中原油田博士后科研工作站,河南 濮阳 457014;

4. 东北石油大学 电子科学学院,黑龙江 大庆 163318

2. Sinopec Petroleum Engineering Zhongyuan Corporation, Puyang 457001, Henan, China;

3. Postdoctoral Research Station in Zhongyuan Oilfield, Puyang 457014, Henan, China;

4. College of Electronic Science, Northeast Petroleum University, Daqing 163318, Heilongjaing, China

对于LNG铝制板翅式换热器,在实际制造过程中,钎焊工艺不同将导致其板翅结构形成不同钎焊接头,这将对换热器结构安全性产生严重影响[1-2].掌握钎焊接头对LNG铝制板翅结构热应力影响,对LNG铝制板翅式换热器结构设计及运行操作具有指导意义.

目前,对板翅结构热应力特性研究主要集中在钎焊残余应力方面.如文献[3-4]分析了钎焊制造过程中,板翅结构蠕变行为和残余应力,得出钎焊位置处最易发生结构破坏;文献[5]镍基不锈钢板翅换热器在真空钎焊过程中产生的残余应力进行模拟研究,得出在翅片和隔板之间的钎焊接头处残余应力状况复杂.文献[6-7]也基于热弹塑性理论,分析了板翅结构残余应力行为.在实际运行过程中,铝制板翅结构热应力特性方面,仅本课题组进行了相关研究,如文献[8-9]分析了结构及运行参数对板翅结构热应力的影响,得出其热应力主要影响因素;文献[10-12]探究了降温和复温过程中板翅结构热应力特性,提出最佳降温及复温控制方法.这些研究均未考虑钎焊接头对板翅结构强度的影响.

本文将基于热弹性理论,建立LNG铝制板翅结构热应力分析模型,采用热-固耦合模拟方法,分析其典型路径热应力分布规律,并模拟研究钎焊接头对LNG铝制板翅结构热应力的影响.

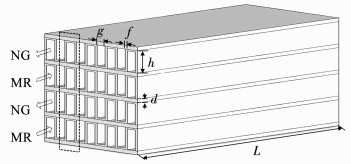

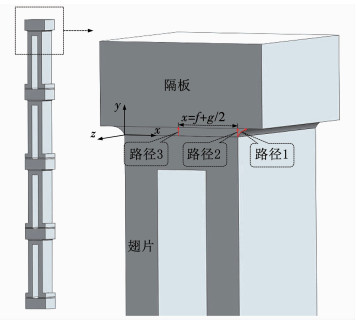

1 有限元模型分析 1.1 物理模型简化要研究钎焊接头对LNG铝制板翅结构热应力的影响,必须建立其热应力分析模型.图 1为大型LNG工厂用铝制板翅式换热器的板翅结构示意,通过图 1发现,板翅结构较为复杂,具有重复性和周期对称性,并且在长度L方向其单位长度温度梯度较小.为简化计算,保证模拟结果合理性,在综合考虑各种因素基础上,忽略层数对铝制板翅结构热应力的影响,并假定天然气(NG)与混合制冷剂(MR)进行逆流交替换热.同时,在实际工程中需通过改进钎焊工艺,降低铝制板翅结构钎焊残余应力,从而改进钎焊质量;同时在运行过程中,换热器频繁降、复温及温度(压力)波动等都会对板翅结构钎焊残余应力起到消除作用.因此,在本文忽略钎焊残余应力对铝制板翅结构热应力的影响,并在长度L方向取很小一段,在与长度垂直截面取一个周期(图 1中虚线部分),高度方向取4层板翅结构进行热应力分析,其简化模型如图 2,局部结构及网格如图 3所示,模型结构参数见表 1.

|

图 1 LNG铝制板翅结构示意 Fig. 1 Schematic diagram of plate-fin structures in LNG heat exchanger |

|

图 2 板翅结构简化模型 Fig. 2 Simplified model of plate-fin structures |

|

图 3 板翅结构局部结构及网格 Fig. 3 Local diagram and mesh of plate-fin structures |

| 表 1 板翅模型结构参数(从底层到顶层) Tab. 1 Structural parameters of plate-fin model (from bottom layer to top layer) |

LNG铝制板翅结构主要由铝合金AL3003和AL3004组成,因此假定翅片和隔板材料为AL3003,钎焊材料为AL4004.AL3003和AL4004材料的膨胀系数和弹性模量受温度变化的影响较为明显,而密度、导热系数及比热容受温度影响较小,为保证计算结果准确性,模拟中考虑温度对弹性模量和膨胀系数的影响,忽略其对密度、导热系数及比热容等的影响.其材料力学性能参数见表 2.

| 表 2 材料力学性能参数 Tab. 2 Mechanical properties of materials |

采用结构化网格进行网格划分,并对网格进行了无关性验证.选取4套节点数分别为34 000, 75 000, 142 000和286 000的网格,对同一计算工况的铝制板翅结构热应力进行模拟计算,当网格节点数为142 000时,其热应力计算结果与节点数为286 000的相差1.1%.综合考虑网格节点数对计算效率的影响,最终选取节点数为142 000的网格进行模拟分析.

1.4 边界条件对于LNG板翅式换热器,在实际运行过程中所承受的热应力,是其所受外界作用力与温度场互相作用的结果.要分析LNG铝制板翅结构热应力,需要采用热-固耦合的方法进行.本文基于热弹性理论,采用热-固直接耦合有限元方法,模拟研究钎焊接头对铝制板翅结构热应力的影响规律.

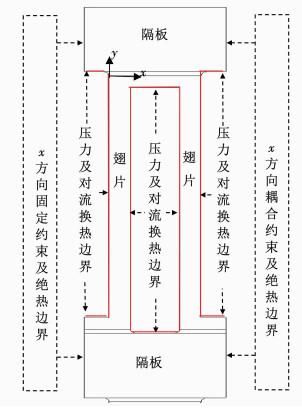

对于热分析,在NG(MR)与板翅结构接触位置,施加第三类边界条件,模拟NG(MR)与翅片和隔板之间的相变传热过程;在左右两端壁面采用绝热边界,模拟铝制板翅结构传热对称性.对于应力分析,在NG(MR)与翅片和隔板接触位置,施加压力边界,模拟NG(MR)压力对铝制板翅结构的作用;忽略外载荷对铝制板翅结构的作用,其在支撑结构上可以自由滑移,因此,仅在其底面施加y方向固定约束;在左右两端面施加周期性对称边界,模拟铝制板翅结构的周期性和对称性.详细边界条件如图 4所示.

|

图 4 实际运行过程中板翅结构热应力模拟边界条件 Fig. 4 Boundary conditions of plate-fin structure on the thermal stress analysis in the actual operation process |

文献[8]研究结果表明,在液化换热器入口处,即MR温度为210 K时,LNG铝制板翅式换热器承受较大的热应力.本节在MR侧温度为210 K、换热系数为1 000 W/(m2·K)、运行压力0.4 MPa,NG侧温度为215 K、换热系数为1 500 W/(m2·K)、运行压力为7.1 MPa条件下,模拟分析LNG铝制板翅结构热应力分布规律.为便于对铝制板翅结构钎焊接头进行描述,采用钎焊角曲率半径(图 3(a)中r)和融合距离(图 3(a)中l)对钎焊接头形状进行描述.同时,为便于分析取图 2所示3条典型路径进行热应力分布规律分析,其中路径1位于钎焊接头边缘位置,路径2位于钎焊接头钎焊层,路径3位于板翅结构中间钎料层.图 5~7为钎焊角曲率半径r=0.5 mm、融合距离l=0.137 5 mm(如图 3(a))时,不同路径应力分布规律模拟结果.

|

图 5 应力沿路径1分布规律 Fig. 5 Distribution of stress along path 1 |

|

图 6 应力沿路径2分布规律 Fig. 6 Distribution of stress along path 2 |

|

图 7 应力沿路径3分布规律 Fig. 7 Distribution of stress along path 3 |

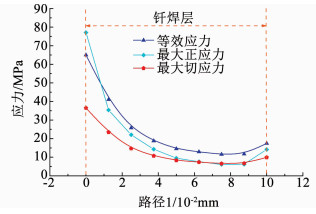

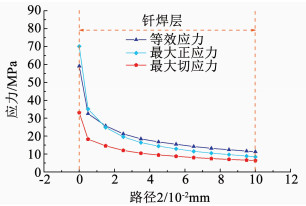

图 5为沿路径1热应力分布.可以看出,沿路径1最大等效应力、最大正应力和最大剪应力,在靠近翅片侧钎焊接头处达到最大值,并且最大正应力明显大于最大剪应力;在靠近隔板侧钎焊接头处略有增大趋势,在钎焊接头其他位置处所受热应力值相对较小.

图 6为钎焊接头处沿路径2的热应力分布.结果同样表明,在靠近翅片侧钎焊接头处等效应力、最大正应力和最大剪应力达到了峰值,而在靠近隔板侧钎焊接头处达到最小,并且在钎焊接头处沿路径2其他位置的热应力变化较为平缓;在靠近翅片侧钎焊接头处,最大正应力也明显大于最大剪应力.图 7为板翅结构钎料层,沿路径3的热应力分布.可以看出,在实际运行过程中,铝制板翅结构钎料层等效应力、最大正应力和最大剪应力变化较为平缓,并且最大正应力始终大于最大剪应力.

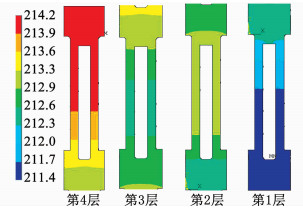

图 8为钎焊角曲率半径r=0.5 mm、融合距离l=0.137 5 mm时,LNG铝制板翅结构在x-y平面温度分布规律.结果表明,由于NG和MR温度作用,在第4层整体温度高于其他层,第1层整体温度最低;在钎焊接头处温度较为均匀,翅片温度梯度变化较大.因此,可以推断LNG铝制板翅结构钎焊接头处的应力集中,主要由NG和MR压力不平衡、结构突变以及温度变化导致母材和钎料材料性能不匹配引起,温度梯度变化对LNG铝制板翅结构钎焊接头处热应力的影响较小.

|

图 8 板翅结构的温度分布 Fig. 8 Temperature distribution of plate-fin structure |

综上,在实际运行过程中,当LNG铝制板翅结构的钎焊角曲率半径r=0.5 mm、融合距离l=0.137 5 mm时,在靠近翅片侧钎焊接头处最大等效应力达到了峰值,并且最大正应力是引起该位置等效应力达到峰值的主要原因;无论是在铝制板翅结构内部的钎料层,还是在钎焊接头处的钎料层,其等效应力、最大正应力和最大剪应力均变化平缓;同时,在靠近隔板侧钎焊接头(沿路径1)处也出现了热应力的峰值.

2.2 钎焊接头对LNG板翅结构热应力的影响在钎焊制造过程中,钎焊工艺的不同将造成各种形状钎焊接头,为掌握各种钎焊接头对LNG板翅结构热应力的影响,为LNG铝制板翅结构制造、设计及运行操作提供指导,需研究钎焊接头对LNG铝制板翅结构热应力的影响.本节主要分析钎焊角曲率半径和融合距离对LNG铝制板翅结构热应力的影响.

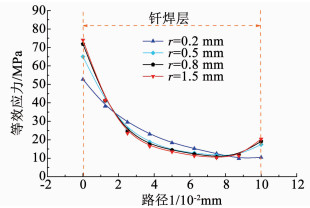

2.2.1 钎焊角曲率半径对板翅结构热应力的影响图 9~11为LNG铝制板翅结构钎焊角融合距离l=0.137 5 mm,不同钎焊角曲率半径时,3条路径的热应力变化规律.图 9为不同钎焊角曲率半径时,路径1热应力分布规律.可以看出,在靠近翅片侧和靠近隔板侧钎焊接头处,等效应力受钎焊角曲率半径的影响比较明显,并且随曲率半径增加而增大;在钎焊角融合距离l=0.137 5 mm时,尽管靠近隔板侧和靠近翅片侧钎焊接头处均出现了等效应力峰值,但是在靠近翅片侧的等效应力大于靠近隔板侧的;在沿路径1钎焊接头的其他位置,曲率半径越小其最大等效应力越大.也就是说,钎焊角曲率半径越大,钎焊接头处应力梯度越大,应力越集中.

|

图 9 曲率半径对路径1上等效应力的影响规律 Fig. 9 Distribution of equivalent stress along path 1 at different curvature radiuses |

|

图 10 曲率半径对路径2上等效应力的影响规律 Fig. 10 Distribution of equivalent stress along path 2 at different curvature radiuses |

|

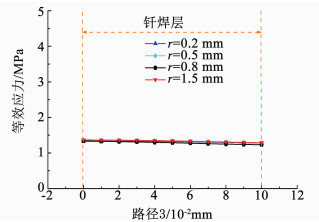

图 11 曲率半径对路径3上等效应力的影响规律 Fig. 11 Distribution of equivalent stress along path 3 at different curvature radiuses |

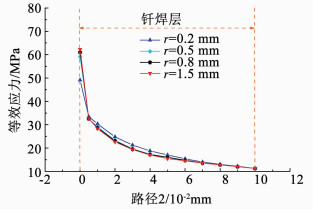

图 10为不同钎焊角曲率半径时,沿路径2应力分布规律.结果同样表明,钎焊角曲率半径对该路径靠近翅片侧的等效应力影响较大,并随曲率半径增加而增大,对于该路径上其他位置等效应力的影响较小.图 11为钎焊角曲率半径对路径3等效应力的影响规律.结果表明,钎焊角曲率半径对铝制板翅结构内部钎料层等效应力的影响较小.也就是说,不同钎焊角曲率半径条件下,LNG板翅式换热器在实际运行过程中,铝制板翅结构所承受热应力仅在钎焊接头处受曲率半径的影响明显,并且曲率半径越小,钎焊接头处等效应力梯度越小;钎料层所承受等效应力受钎焊角曲率半径的影响较小.

为进一步分析钎焊角曲率半径对板翅结构热应力的影响,又分析了不同钎焊角曲率半径时,沿路径1最大正应力和最大剪应力的分布规律,结果见图 12.结果同样表明,在钎焊角融合距离l=0.137 5 mm时,钎焊角曲率半径对靠近隔板侧钎焊接头处最大正应力的影响明显于最大剪应力,并且随钎焊角曲率半径的增大而增大.也就是说,钎焊角曲率半径对板翅结构热应力的影响,主要由其对钎焊接头处最大正应力的影响造成.

|

图 12 曲率半径对路径1上最大正应力与最大切应力的影响规律 Fig. 12 Distribution of maximum normal stress and maximum shear stress of path 1 at different curvature radiuses |

综上,LNG铝制板翅式换热器在实际运行中,当钎焊角融合距离l=0.137 5 mm时,曲率半径对铝制板翅结构钎焊接头处热应力的影响,远大于其对钎料层的影响;由于最大正应力的影响,在靠近翅片侧和隔板侧钎焊接头处,等效应力随曲率半径的增加而增大,但是在靠近翅片侧的等效应力始终大于靠近隔板侧的;曲率半径越小,铝制板翅结构钎焊接头处等效应力、最大正应力和最大剪应力变化梯度越小.

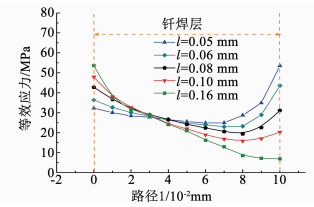

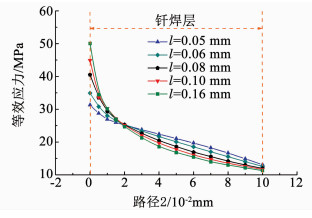

2.2.2 钎焊角融合距离对板翅结构热应力的影响为进一步分析钎焊接头对LNG铝制板翅结构热应力的影响,又分析了钎焊角融合距离(图 3(a)中l值)对铝制板翅结构热应力的影响规律.2.2.1节分析结果表明,钎焊角曲率半径越小,铝制板翅结构钎焊接头处的等效应力、最大正应力和最大剪应力变化梯度越小,并且当钎焊角曲率半径r=0.2 mm时,在靠近翅片侧钎焊接头处等效应力达到最小值.因此,在钎焊角曲率半径r=0.2 mm时,模拟分析不同钎焊角融合距离对铝制板翅结构热应力的影响,结果见图 13~15.

|

图 13 融合距离对路径1上等效应力的影响规律 Fig. 13 Distribution of equivalent stress along path 1 at different fusion distances |

|

图 14 融合距离对路径2上等效应力的影响规律 Fig. 14 Distribution of equivalent stress along path 2 at different fusion distances |

|

图 15 融合距离对路径3上等效应力的影响规律 Fig. 15 Distribution of equivalent stress along path 3 at different fusion distances |

图 13为不同钎焊角融合距离时,沿路径1等效应力变化规律;结果表明,靠近翅片侧钎焊接头处,等效应力随钎焊角融合距离增加而增大,而靠近隔板侧钎焊接头处正好相反;同时,在不同钎焊角融合距离时,靠近翅片侧钎焊接头处等效应力与靠近隔板侧的相差较大;当钎焊角融合距离小于0.08 mm时,靠近隔板侧钎焊接头处等效应力大于靠近翅片侧的,反之靠近翅片侧的大于靠近隔板侧的.也就是说,钎焊角融合距离的变化导致板翅结构钎焊接头处等效应力峰值位置发生改变.

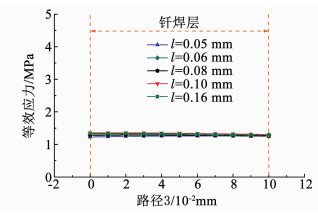

图 14为不同钎焊角融合距离时,沿路径2等效应力变化规律;结果表明,不同钎焊角融合距离时,路径2的等效应力,在靠近隔板侧趋于相等;在路径2中间位置,等效应力随融合距离减小而增大;在靠近翅片侧,等效应力随融合距离的增加而增大,并且钎焊角融合距离对钎焊接头处等效应力的影响比较明显.图 15为融合距离对沿路径3等效应力分布的影响规律;结果表明,在实际运行过程中,铝制板翅结构内部钎料层(路径3)的等效应力,受钎焊角融合距离影响较小.

为进一步分析钎焊角融合距离对铝制板翅结构热应力的影响,又分析了不同钎焊角融合距离时,沿路径1最大正应力和最大剪应力的分布,结果见图 16.结果同样表明,钎焊接头处最大正应力受钎焊角融合距离的影响明显于最大剪应力;在钎焊接头处最大正应力和最大剪应力随融合距离变化规律与等效应力变化规律类似.

|

图 16 曲率半径对路径1上最大正应力与最大切应力的影响 Fig. 16 Distribution of maximum normal stress and maximum shear stress of path 1 at different curvature radiuses |

综上,LNG铝制板翅式换热器实际运行中,钎焊角融合距离对钎焊接头处热应力的影响比较明显,对钎焊层热应力的影响较小;随着钎焊角融合距离增加,钎焊角处最大等效应力的位置从靠近翅片侧转移到靠近隔板侧,并且在靠近隔板侧等效应力随融合距离的增加而增大,靠近翅片侧反之;由于最大正应力的作用,当钎焊角融合距离小于0.08 mm时,靠近隔板侧钎焊接头处等效应力大于靠近翅片侧的,反之靠近翅片侧的大于靠近隔板侧的;钎焊角曲率半径为0.2 mm、融合距离的临界值0.08 mm时,靠近翅片侧和隔板侧的钎焊接头处的热应力相当,并且铝制板翅结构承受热应力达到最小值.

3 结论1) 在实际运行过程中,当LNG铝制板翅结构的钎焊角曲率半径r=0.5 mm、融合距离l=0.137 5 mm时,在靠近翅片侧钎焊接头处,最大等效应力达到了峰值,该位置是钎焊接头应力最易集中区,整个铝制板翅结构的疲劳破坏最易在该处发生.

2) 在实际运行过程中,当钎焊角融合距离l=0.137 5 mm时,在靠近翅片侧和隔板侧钎焊接头处,等效应力随曲率半径增加而增大,但是在靠近翅片侧等效应力始终大于靠近隔板侧的;减小钎焊角曲率半径,将降低钎焊接头处热应力变化梯度,从而降低其应力集中程度.

3) 在实际运行过程中,随着钎焊角融合距离增加,在靠近隔板侧钎焊接头处等效应力随融合距离增加而减小,靠近翅片侧的则反之;当钎焊角融合距离小于0.08 mm时,靠近隔板侧钎焊接头处等效应力大于靠近翅片侧的,反之靠近翅片侧的大于靠近隔板侧的.

| [1] |

KHOSHVAGHT-ALIABADI M, HORMOZI F, ZAMZAMIAN A. Effects of geometrical parameters on performance of plate-fin heat exchanger:Vortex-generator as core surface and nanofluid as working media[J]. Applied Thermal Engineering, 2014, 70(1): 565. DOI:10.1016/j.applthermaleng.2014.04.026 |

| [2] |

GE L, JIANG W, ZHANG Y, et al. Analytical evaluation of the homogenized elastic constants of plate-fin structures[J]. International Journal of Mechanical Sciences, 2017, 134: 51. DOI:10.1016/j.ijmecsci.2017.09.041 |

| [3] |

JIANG W C, GONG J M, CHEN H, et al. Finite element analysis of creep of stainless steel plate-fin structure[J]. Acta Metallurgica Sinica, 2007, 43(5): 539. |

| [4] |

JIANG W, GONG J, CHEN H, et al. The effect of filler metal thickness on residual stress and creep for stainless-steel plate-fin structure[J]. International Journal of Pressure Vessels and Piping, 2008, 85(8): 569. DOI:10.1016/j.ijpvp.2008.02.007 |

| [5] |

陈虎, 巩建鸣, 耿鲁阳, 等. 板翅结构钎焊残余应力与热变形的有限元分析[J]. 焊接学报, 2006, 27(11): 29. CHEN Hu, GONG Jianming, GENG Luyang, et al. Finite element analysis of brazing residual stress and thermal deformation of plate-fin structure[J]. Transactions of the China Welding Institution, 2006, 27(11): 29. DOI:10.3321/j.issn:0253-360X.2006.11.008 |

| [6] |

肖笛, 朱单单, 冯学文. 氧含量对铝制板翅式散热器真空钎焊的影响[J]. 现代机械, 2017(3): 33. XIAO Di, ZHU Dandan, FENG Xuewen. The influence of oxygen content on the vacuum brazing of aluminum plate fin radiator[J]. Modern Machinery, 2017(3): 33. DOI:10.13667/j.cnki.52-1046/th.2017.03.009 |

| [7] |

XIE Q Y, LING X A. Numerical analysis of residual stress for copper base brazed stainless steel plate-fin structure[J]. Journal of Materials Engineering and Performance, 2010, 19(5): 611. DOI:10.1007/s11665-009-9530-7 |

| [8] |

MA H, CHEN J, CAI W, et al. The influence of operation parameters on stress of plate-fin structures in LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2015, 26: 216. DOI:10.1016/j.jngse.2015.06.011 |

| [9] |

MA H, HOU C, YANG R, et al. The influence of structure parameters on stress of plate-fin structures in LNG heat exchanger[J]. Journal of Natural Gas Science & Engineering, 2016, 34: 85. DOI:10.1016/j.jngse.2016.06.050 |

| [10] |

MA H, CAI W, ZHENG W, et al. Stress characteristics of plate-fin structures in the cool-down process of LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2014, 21: 1113. DOI:10.1016/j.jngse.2014.10.019 |

| [11] |

麻宏强, 陈杰, 蔡伟华, 等. 降温过程中LNG板翅结构应力耦合模拟[J]. 哈尔滨工业大学学报, 2015, 47(6): 21. MA Hongqiang, CHEN Jie, CAI Weihua, et al. Numerical investigation on stress of plate-fin structures during cool-down of LNG heat exchanger[J]. Journal of Harbin Institute of Technology, 2015, 47(6): 21. DOI:10.11918/j.issn0367-6234.2015.06.004 |

| [12] |

MA H, CAI W, YAO Y, et al. Investigation on stress characteristics of plate-fin structures in the heat-up process of LNG heat exchanger[J]. Journal of Natural Gas Science and Engineering, 2016, 30: 256. DOI:10.1016/j.jngse.2016.02.029 |

2019, Vol. 51

2019, Vol. 51